TOP > 中小企業ルネッサンス > 第38回 株式会社三幸

企業活動には山あり谷あり。谷から脱却し、右肩上がりに導いた経営者のひと言には再起のヒントあり。

第38回 株式会社三幸

より難しい仕事へと転換して

企業の差別化を図ってきた

「苦しい時こそ力を蓄えることが必要になる」と力説する

窪田彰克(あきよし)社長。

「富山県って、プラスチック金型をつくっている企業が結構多くあります。生産額でいうと確か全国3位くらいだったと思います。ただその分、地元の同業者間での競争も激しく、当社では経済環境の変化の荒波を受けるたびに迷いながら生き残りを図ってきました」

取材にあたり、その意図を改めて伝えると窪田彰克社長はここ二十数年の業界史を振り返って、話し始めた。窪田社長がいう荒波とは、バブルの崩壊、リーマンショック、中国・韓国の追い上げ(そこに円高も重なった)の大波のこと。この荒波は同社だけに襲いかかったものではないのだが、中には淘汰された企業もあるようだ。今回のリポートでは同社が刻んできた社歴を振り返りつつ、窪田社長の舵取り術についてうかがった。

ちなみに富山県のプラスチック成型金型の年間生産額は約340億円。2位の大阪府には14億円余りの遅れをとるだけで、背中を目の前にとらえての伴走が続いているようだ。(資料/工業統計(品目編)平成26年。1位は愛知県で651億円)

精密金型へ舵をきった

今日の同社の主力の金型は医薬品・医療機器用金型(上)と自動

車関連部品の金型になっている。(写真はイメージです)

創業は昭和42(1967)年。産業機械の部品メーカーに勤めていた先代(現社長の父親)が、独立の夢を果たすべく旗上げしたのである。当初は、前の職場から回ってくる仕事で売り上げを立てていたのだが、後には地元のアルミ製品メーカーからの依頼で、鍋・釜・やかん等に用いる樹脂製品の金型をつくるようになり、さらに後にはアルミ建材に付属する樹脂製品の金型も製作するようになった次第だ。

「穴があいていても鍋が売れた」

大げさなものいいをする業界雀は、景気がよかった当時をそう表現するが、つくれば売れる状態は長く続いた。そして、このまま右肩上がりはずーっと続くのではないか(というより続いて欲しい)と誰もが期待していた時に、いわゆるバブルが弾けたのだ。

「当時私は20代で、父の後を継ぐことを念頭において名古屋の同業者の会社で修業の身でした。バブル崩壊によって、中京地区の多くの企業で製造ラインが止まり、商品の動きも鈍くなりました。ところが実家の高岡の方では現場は従来通り動いているという。そこで父親が『景気が悪い中での修業は相手先の迷惑になるから帰ってきたらよい』といったので、予定より早めにUターンして高岡で仕事をすることにしました」(窪田社長)

ところがである。1年ほどのタイムラグをおいて高岡にも荒波はやってきたのだ。同社では地元のアルミ製品メーカーからの受注量が激減したばかりでなく、同業者間でのいわゆる値引き合戦も激しくなり、経営状態の悪化に追い打ちをかけたのだった。

「私の修業先は、自動車製品用のプラスチック金型の中でも精密金型を得意としていて、景気が悪いといってもまだ仕事はまわっている方でした。その時、父親とよく話し合って、会社の差別化を図るために精密金型をメインにすることに決めたのです」

と窪田社長は当時を振り返るが、“この不況の中では日本中景気が悪い。皆が必死になって営業している中で、同じように当社が歩き回っても大きな成果は望めない。であるならば営業努力はそこそこにして、精密金型への切り替えの準備をしよう”と意識を切り替え、差別化への舵取りを重視したのであった。

またこの頃から、“世界の工場”としての中国が注目されるように。中国ビジネス視察ツアーなどが企画され、窪田社長はそれらに参加して中国企業の発展の様子を探ったのある。

「当時の、中国企業の金型製作の技術はまだ初歩的な段階でしたが、日本の技術指導を受けていましたので、何年か先には一般的な金型については技術的に追いついてくることが十分に予想されました。そこで当社の精密金型への切り替えは、正解だと確信した次第です。また当社の規模では、中国に生産拠点を持つことは投資規模が大きすぎることと、リスク管理にも限界があることがわかり、高岡で技術を磨くことに決心がつきました」(窪田社長)

こうして同社では、プラスチック金型の中でも精密金型の分野に特化することを決め、マシニングセンター等の加工機の充実を図るとともに、富山県中小企業振興財団(当機構の前身の1つ)が、県内企業と首都圏や中京・関西圏などの企業とのマッチングを図るために開催した商談会等に積極的に参加するようになったのだ。

不況の時にこそ力を蓄える

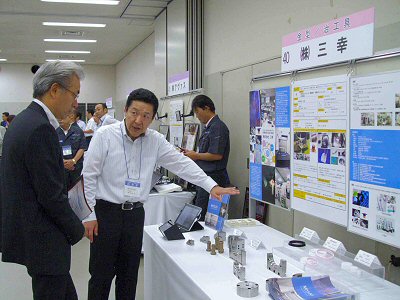

ある自動車メーカー関連の展示商談会に参加した際の同社のブース。

金型の営業は、案外難しいのだそうだ。精密なものになると、1つの金型をつくり、合格するまでに1年かかるものもあり、費用も1000万円近く、あるいはそれを超えることも珍しくないのだという。そういう金型製作を、飛び込み営業で訪れた営業マンに、一度や二度会って依頼することはまずない様子。そこで同社では、当機構主催の首都圏や中京・関西圏での商談会に積極的に参加するようになったのだ。

「かれこれ20年ほど前からでしょうか。よほどの事情がないかぎり、この商談会には年3回、毎回参加するようにしていています。成約率は、正直なところ低いのですが、飛び込み営業で新規開拓するよりは遥かに効率がよい。平均してみると、毎年10~20社程度の方々と出会い、そのうちの1社から簡単な金型製作の依頼を受け、それが徐々に大きな案件に発展して行くケースがたまにあります。また3年に1社程度のペースで本格的な金型製作の依頼を受けています」

と窪田社長はご満悦だ。この商談会で、自動車メーカー用の金型も受注するようになったというから、ご満悦の理由も想像できるのではないだろうか。

こうして顧客開拓に励む一方で、精密金型の製作のために全館の温度管理を徹底させた作業棟の建設に着手(平成16(2004)年)。顧客からのミクロン単位の正確さの要求に応えての投資だった。

聞くところによると、昨今の最先端のマシニングセンタなどの加工機では、温度管理の機能を内蔵するマシンもあるそうだが、十数年前ではまだなく、わかりやすくするために極端な言い方をすると、気温が上がると加工機自体が若干膨張し(数ミクロン程度)、それが金型の成型にマイナスの影響を及ぼすのだという。そのため、気温が上がった昼には設定の微調整を行い、ミクロン単位の誤差も出さないよう気をつけていたというのだ。全館温度管理の作業棟の建設は、より高精度な金型をつくって会社を差別化しようという窪田社長の決意の表れともいえるものだった。

ここで再び、ところがである。プラスチック成型用精密金型の受注も順調に続くかに見えた矢先、今度はアメリカ発の不況の波、リーマンショックが起こったのだ(平成20(2008)年)。

「9月に、アメリカの投資銀行のリーマン・ブラザーズが破綻して、暮れに近づくにつれ日本でも影響が出始めました。当社の場合、翌年の5~6月頃までは現場は止まることなく稼働していましたが、夏になると本当に静かになり受注が激減しました。後には円高も襲いかかってきて、当社の場合はバブル崩壊の時より立ち直るのに時間を要しましたが、皆が調子悪い時に、同じようにジタバタしても始まらないと思い、この時は国の助成制度を活用して力を蓄えておこうと思いました」(窪田社長)

そこで氏がとったのは雇用調整助成金の制度を活用して従業員の雇用を確保するとともに、いわゆる国の“もの補助”に応募して、設備の充実を図ったのだ。しかも申請書類は、「勉強がてらすべて自分で書いた」(窪田社長)のだそうだ。

「新世紀産業機構や商工会議所には、そういう申請書類を書く支援をしているそうですが、私はあまり忙しくないことをいいことに、書類の書き方のマニュアルをじっくり読みながら勉強しました。今後何かの役に立つだろうと思ったのです」

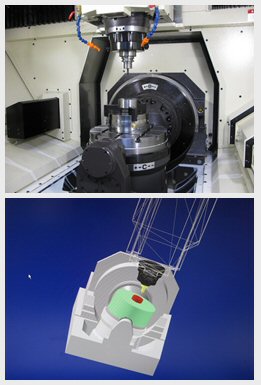

窪田社長はそう振り返るが、平成21年度の「ものづくり中小企業製品開発等支援補助金」に申請した際に学んだ書類の書き方は、24年度の「ものづくり中小企業試作開発等支援補助金」、25年度の「中小企業・小規模事業者ものづくり補助金」の申請でも生かされ、いずれも採択となって5軸のマシニングセンタ、射出成型機、ワイヤーカット放電加工機などを導入。いずれも超精密加工も可能なマシンで、気温の変化による誤差も生じない最新鋭の機械だそうだ。

加工機の微調整ができる人材を

食品・医薬品容器等に広く使用されているロー

レット付きキャップにおいては、そのほとんどが多

数個取り金型のため相応の工期が必要になるが、

同社では複合加工技術を開発して工期を短縮。

写真はその加工を行っている様子を撮ったもの。

「バブルの時より、リーマンの時の方が回復に時間がかかった」との窪田社長の弁は先にも紹介したが、それは金型業界全般にもいえたこと。その大きな要因は円高だ。中国や韓国の金型企業が技術を蓄積した上で海外展開を図るようになり、同じ金型を日本製の3割安~半額で供給するように。こうした中で淘汰されていった日本の金型企業もあったようだ。

「金型づくりには、難しい方からS、A、B、Cとランクがあって、Sランクの金型では超精密加工が要求されます。当社はかつてBクラスの金型もつくっていましたが、円高が厳しい時代にクライアントは海外発注に切り替えてしまいました。その結果、今ではS、Aランクの金型に特化してしまいました」(窪田社長)

最新鋭のマシニングセンタや複合加工機は、中国や韓国の金型メーカーも使い、プログラムなどは同様に行うことができる。それは日本の新卒や若手の従業員でも同様だが、設定の数値どおりに行かないことが多々あるのだそうだ。

「鋼材の金属組成によって加工条件が微妙に違いますし、また最終製品の形によっても加工条件を調整しなければならない。そのノウハウを蓄積するのに時間がかかるのです」と窪田社長はいい「金型業界では、その基本的な技術をマスターするのに、最低でも5年はかかるといわれています」と続け、人材の確保が目下の課題であると強調した。

その課題解決を図って同社では、当機構のものづくり人材等育成支援事業(平成27年度)の採択を受け、即戦力あるいは即戦力1歩手前の金型製作の経験者を雇用しようとハローワークに求人票を掲出。年度末まで「経験者募集」の意思表示を続けていたのだが、スキルを持った求職者が現れなかったため、支援事業による人件費の助成は見送られることとなったのだ。

「昨年度、新卒は1人採用しましたが、経験者の中途採用はかないませんでした。これからの時代を生き抜くには、教科書通りに加工機を設定するだけでなく、加工素材の特性を理解した上で微調整ができるノウハウを持った人材をいかに育てていくかにかかっています。この支援事業は機会があれば活用させていただきたい」と窪田社長は取材を締めくくるのであった。

同氏はまた後継者の育成にも着手し始めたところだ。かつて窪田社長が会社の行く末を父親と語り合ったような光景が、10年先、20年先に訪れる……。そのころには、ものづくりが盛んな富山のプラスチック成型金型の年間出荷額は1つランクを上げているのではないだろうか。

- 当機構の首都圏等での商談会について

- ものづくり人材等育成支援事業について

連絡先/ 株式会社三幸

〒933-0319 高岡市荒屋敷285

TEL0766-31-0646 FAX0766-31-0647

URL http://www.miyuki-mold.co.jp/

作成日 2016/11/11

- 第66回 株式会社熊野製作所

- 第65回 mutty’s株式会社

- 第64回 株式会社ビーライン

- 第63回 モトエ鉄工株式会社

- 第62回 株式会社リバン・イシカワ

- 第61回 株式会社スカイ

- 第60回 株式会社林インターナショナル

- 第59回 TSK株式会社

- 第58回 コルムデザイン(colm design)

- 第57回 株式会社グラスキューブ

- 第56回 株式会社楽家

- 第55回 平ら寿し本舗

- 第54回 有限会社松本魚問屋

- 第53回 カナヤママシナリー株式会社

- 第52回 ヴィレッジ・セラーズ株式会社

- 第51回 有限会社放生若狭屋

- 第50回 株式会社エスケーテック

- 第49回 株式会社宮商

- 第48回 株式会社クリエイトダイス

- 第47回 ケーズメタル株式会社

- 第46回 株式会社ナカノ

- 第45回 株式会社ウエルカム福岡

- 第44回 株式会社ジオインフォシステム

- 第43回 タカタ精密工業株式会社

- 第42回 日本エレテックス株式会社

- 第41回 株式会社イーシステム

- 第40回 株式会社山口技研

- 第39回 有限会社モメンタムファクトリー・Orii

- 第38回 株式会社三幸

- 第37回 コンチネンタル株式会社

- 第36回 株式会社スケナリ

- 第35回 株式会社なかしま