TOP > 中小企業ルネッサンス > 第31回 有限会社石崎製作所

企業活動には山あり谷あり。谷から脱却し、右肩上がりに導いた経営者のひと言には再起のヒントあり。

第31回 有限会社石崎製作所

生き残りをかけて難しい仕事に特化

設備の充実と技能の高度化も図って

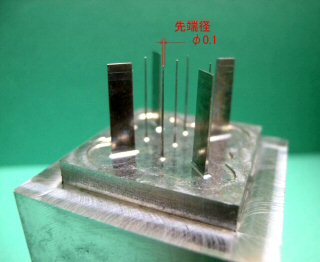

同社が制作してきた金型の一例。こういう微細な構造のあ

る金型を得意とする。

石崎津世志氏が後を継ぎ、同社の社長に就いたのは今から11年前のこと。27歳だった。

父親であり創業社長の急逝を受けてのことで、家族や親類縁者は皆、「大丈夫か…」と真顔で尋ねてきたという。中には「相続放棄という手もある…」と助言してくれた人もいたそうだ。

しかしながら、氏は後を継ぐ道を選んだ。先代社長は、“金型メーカーとして生き残るためには、より難しい加工ができるノウハウを持たなければならない”と、金型の内部で使う部品をつくるメーカーを志し、道なかばで事業の継続を断念せざるを得なかったわけだが、後継者はその志しも一緒に引き継いだ。

ここでいう金型内部の部品とは、例えば成形品と一体となった会社や商品の立体的で繊細なロゴマーク、あるいはデザイン性の高い造形などの金型のことで、これらは技術的に難しいため、業界ではどちらかといえば敬遠される仕事。その状況は今日でもあまり変わらないようだ。

石崎製作所はその難しい分野に徐々に特化してきてたことが効を奏して、客先は全国に増加。売り上げは、リーマンショックの時(2008年秋)には落ち込んだものの、翌年には回復し、それ以降はなだらかな右肩上がりを続けているそうだ。

ITに伝統の技術も加味して

「17~8年前の学生の時にCADについて詳しく学んだ

のが今日生きている」と振り返る石崎津世志社長。

“右肩上がり”が続くには、わけがある。そのひとつは、難しい仕事をこなすための環境を整えてきたことだ。「より難しい仕事をこなそう」は先代社長の口癖のようなものであったが、単に精神論でいうのではなく、15~6年前、まずはCADの導入を試みたのであった。今でこそ、設計を業務とする仕事場では当たり前のシステムだが、その頃から3次元CADに取り組んだ企業は県内では極めて少ない。恐らく県東部の金型メーカーとしては嚆矢(こうし)と思われ、従業員10人の企業がソフト・ハード合わせて1500万円近い投資をしたのだから、先代社長にはなみなみならぬ決意があったことがうかがえるだろう。

以来同社では、設備投資に関してはほぼ毎年、1000万円前後を投入し、新しいシステムの導入を図るなど、積極的な姿勢をとってきた。それとともに、新しいシステムを使いこなすためのノウハウの習得にも注力。リーマンショックで仕事量が減った時、同業者の中には操業時間を短縮したところがいくつもあったが、石崎社長は「時間に余裕のある今だからこそ、忙しい時にできなかったつくり方などを試そう」と、時には残業をしてでも技術の習得に励んだのだった。

「金型制作の世界にもIT化の波が押し寄せています。パソコン上の操作だけで金型ができるのでしたら、日本の金型も中国の金型も品質は変わらないはずですが、日本の金型の方が精度が高く品質がいい。それはなぜかというと、日本には数百年におよぶ金属加工の歴史があって、その中で培われた技術が、ITでの金型制作の中でも生かされているからです」

国の「ものづくり中小企業・小規模事業者試作開発等支援補助

金」に採択されて導入された3Dスキャナ。取り込んだ画像を元

に図面を作成していく。

若いのに老成したような言い方だが、石崎社長はかつてCADについて学び、あるメーカー系の金型制作企業で技術者を志した経験があるからこそ、こうした言葉を発することができるのだろう。

そして同社は25年度、3Dスキャナーの導入を図った。費用はおよそ2000万円。魚津市や当機構の支援を受けて、国の「ものづくり中小企業・小規模事業者試作開発等支援補助金」に申請したところ、1/2程度の補助が認められて導入に至った次第。「これで現物しかない製品でも、3Dスキャナーで画像処理して、設計図をおこし、金型をつくることが可能になる。つまり仕事を広げるチャンスも増えた」と石崎社長は満面の笑みを浮かべていた。

業者間のネットワークも活用

青い台のスヌーピーの像を画像処理し、そのデータから

金型(左)をつくった例。

“右肩上がり”が続く要因のもうひとつには、客先の開拓が比較的スムーズに進んだことが挙げられるだろう。

一般的な金型メーカーは、会社所在地に近いところにある企業から金型制作の依頼を受け、そういう客先を数社確保しているケースが多い。ところが石崎製作所は、営業は石崎社長が1人で対応しているものの、客先は30社あまりまで増えてきた。それも全国に…。

客先がここまで増えた理由の1つは、既存の顧客が新たな客先を紹介してくれるケースがあるため。冒頭に述べたように、同社は一般的な金型メーカーが敬遠する難しい部分に特化してきたのだが、金型を必要とする製造業の世界では、その難しい仕事をこなす外注先の確保が課題になっており、業者間の口コミや紹介で新たな客先の開拓が進んできたのだ。

また石崎社長は、同業者あるいは異業種の仲間との連携を密にし、そのネットワークの中からも仕事を増やす工夫をしてきた。社長はそのネットワークを2つ持っていて、そのひとつは金型メーカーを中心とする全国の取引先。このネットワークは組織化されたものではないが、客先からどんな金型制作の依頼があっても引き受け、自社でつくらない(あるいは、つくれない)金型は仲間内に外注して客先の要望に応え、その信用を高めていくことに努めているという。

もう一方のネットワークは組織化されたもので、その名前は「富山県共同受注グループ連絡協議会」。事務局は当機構の取引設備支援課にあり、同社の石崎津世志社長がネクストグループの代表幹事を務めている。

「ネットワークを通じて外注した金型には、マージンをほとんど乗せずに客先に納めるようにしています。反対にネットワークを通じて仕事を受けた場合も、元請けの顔を立ててリーズナブルに行うようにしています。他のメンバーもだいたい同じ考え方で、このほうがネットワークを通じての仕事が長く続くようです」と石崎社長は語るが、共同受注グループも全国のネットワークにも社長は同様の姿勢で臨んでいるという。

ブランド名が出せる金型メーカーに

毎年1000万円単位の投資を続けて、加工設備の充実を図って

いる同社の工場。

客先が増えたわけには、同社が当機構の下請け斡旋の制度を利用したこと、あるいは当機構が大都市周辺で開催している商談会に、同社が参加したことも挙げられるだろう。商談会は例年、神奈川、名古屋、大阪で催されるケースが多く、昨年も神奈川の商談会に参加してある1社と成約に至ったのだそうだ。

「いわゆる飛び込み営業もしていますが、ネットワークを通じての仕事、新世紀産業機構の斡旋制度の利用、あるいは商談会参加の方が確率は高いようで、これらで年に数社の開拓につながっています」と石崎社長はご満悦だが、「将来に対する不安がないわけではない」と続けた。

景気回復の声が聞こえ、同社と関係の深い自動車業界の好業績が伝えられている。しかしながら、国内の工場より海外の生産ラインの方が活況を呈している様子。また日本の少子化はマーケットの縮小につながり、長く続くかどうか不明な点もあるが、近年の若者たちの車離れも不安材料のひとつだという。

ちなみに日本の金型メーカーの事業所数は、2000(平成12)年までは12,000カ所前後で推移していたが、翌年から徐々に減りはじめ、2011(平成23)年には7,588カ所に減少(事業所数は「工業統計」より)。今日ではもっと少なくなっていると推測され、その要因の多くは、中国をはじめとする東南アジアへの生産拠点(金型も含む)の移転が挙げられるだろう。こうしたものづくりの環境にあってなお、同社では国内の新しい顧客を増やし、デフレ下にあっても“右肩上がり”を維持してきたのだった。

石崎社長の夢は、金型に自社のブランドマークを入れること。日本のものづくりの現場では、最終製品として出荷するメーカー名やブランド名は入れるが、部品や金型のメーカー名を製品の中に残すことは極めて稀だ。金型に関しては「ない」と断言してもいいほどだ。

ところがヨーロッパでは、職人に敬意を持つ文化が残っているため、優れた技術によってつくられた部品や金型にメーカー名が刻印されるケースもあるという。日本では、そこまでいくのは難しいだろうが、夢は追い続けるからこそ実現されることがある、と石崎社長は確信しているようだ。

(動作環境によっては文字化けする可能性があるので、社長のお名前・社名には、新字の「崎」をあてました。

正しくは「山」編に「立」の方の、旧字です)

- 「ものづくり中小企業・小規模事業者試作開発等支援補助金」について(25年度事業は終了しています)

- 当機構の取引きの斡旋や商談会について(25年度事業は終了しています)

- 共同受注についてのお問い合わせ先 当機構取引設備支援課 TEL 076-444-5603

連絡先/ 有限会社石崎製作所

〒937-0814 魚津市石垣1623

TEL0765-22-4601 FAX0765-22-2036

作成日 2014/03/25

- 第63回 モトエ鉄工株式会社

- 第62回 株式会社 リバン・イシカワ

- 第61回 株式会社 スカイ

- 第60回 株式会社 林インターナショナル

- 第59回 TSK株式会社

- 第58回 コルムデザイン(colm design)

- 第57回 株式会社グラスキューブ

- 第56回 株式会社楽家

- 第55回 平ら寿し本舗

- 第54回 有限会社松本魚問屋

- 第53回 カナヤママシナリー株式会社

- 第52回 ヴィレッジ・セラーズ株式会社

- 第51回 有限会社放生若狭屋

- 第50回 株式会社エスケーテック

- 第49回 株式会社宮商

- 第48回 株式会社クリエイトダイス

- 第47回 ケーズメタル株式会社

- 第46回 株式会社ナカノ

- 第45回 株式会社ウエルカム福岡

- 第44回 株式会社ジオインフォシステム

- 第43回 タカタ精密工業株式会社

- 第42回 日本エレテックス株式会社

- 第41回 株式会社イーシステム

- 第40回 株式会社山口技研

- 第39回 有限会社モメンタムファクトリー・Orii

- 第38回 株式会社三幸

- 第37回 コンチネンタル株式会社

- 第36回 株式会社スケナリ

- 第35回 株式会社なかしま

- 第34回 株式会社村山製作所

- 第33回 有限会社シマタニ昇龍工房

- 第32回 株式会社高田製作所