TOP > イノベーションが産む金の卵 > 第43回 株式会社コアシステム

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第43回 株式会社コアシステム

水力発電用の独自の点検ロボ開発

精度を高め、全国の点検受注へ

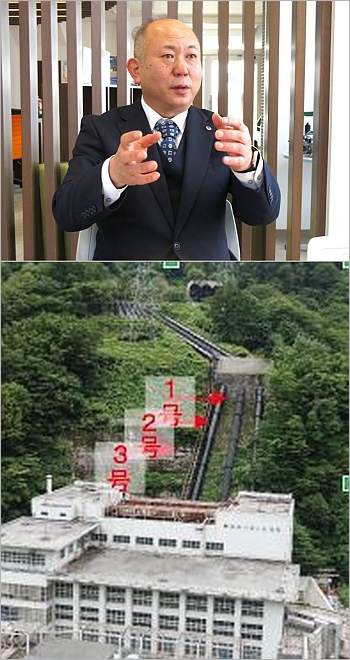

水力発電所の水圧鉄管路の点検ロボの開発に取り

組んだ佐々木和明社長(写真上)と水圧鉄管路の例

(写真下)。鉄管路は山岳地帯にあるため、軽くて

持ち運びが容易な装置が求められた。

それはこのレポートの主人公・佐々木和明社長が、今から20年前の38歳の時のことだ。 当時、ある電力会社の関連会社で土木工事の施工管理を担当していた佐々木さんは、会社側の「早期退職の募集」に応じて手を挙げたのだった。

「退職して何をするという明確な目標があったわけではなく、『退職金を元手に何かやろう』という程度の漠然とした思いしか持っていませんでした。そのうちに、後の言葉でいうところのポータルサイトのような情報処理サービスの会社を立ち上げ、黒部市から富山県全域、そして日本中に拡大できたらと考えていました。インターネットがこれから普及するという時でしたので、いけるのではないかと期待しました」

佐々木社長はそういって、創業時を思い出しながら語ったが、アイデアが少しばかり時代の先を走り過ぎたようだ。地元の飲食店や各種生活サービスを提供する事業所は、今では当たり前のようにホームページを活用して事業や商品をPRしているが、当時、インターネットはそこまで認知されていなかったので苦戦したようだ。

創業の翌年、元勤めていた会社の親会社、つまりは某電力会社から、発電関連の施設の図面の作成や設計を手伝ってほしいという打診があった。少し手伝うと、仕事の依頼が増えたという。“早期退職者には、5年間仕事を外注しない”という不文律のようなものがあったそうだが、親会社はそれには縛られず、作図や設計、そこから派生する測量の依頼が増え、のちに測量はコアシステムの第一の経営の柱になった。

ちなみにそれに続く経営の柱は、システム開発(企業のホームページ作成など含む)、パソコン支援(中古パソコンの販売や個人のパソコンの修理)、そして映像編集の順で続く。

「水圧鉄管路の点検ができないか?」

同社のメインの業務の1つの測量についての

実績例。写真上は山岳地帯を流れる加須良川

(岐阜県)の流量状況を測量したもの、写真下

は伊折発電所周辺(富山県)の空撮。

こうして電力会社から測量の仕事を受けるようになると、当時はやり始めたドローンを使っての工事予定地の航空測量や空撮映像も求められるようになり、それがさらに進んで構造物の点検にドローンでの撮影が活用されるようになり、その仕事も依頼されるようになったのだ。

「そのうち今度は、ドローンを飛ばせないようなところも撮影して、その映像を用いて設備の点検ができないかと相談を受けたのです」(佐々木社長)

電力会社、それも富山県内での発電施設で、点検が必要にも関わらずドローンが飛ばせないところの代表格は、水力発電の水圧鉄管路だ。それも管路内の直径が600mm以下になると、直径が細すぎてドローンの操縦が極めて困難だという。

「とやま起業未来塾」で、事業計画の立て方などを学んだ佐々木社長(同未来塾1期生)は、さっそく当機構を訪問。技術に詳しい担当者に「カプセル状のカメラを飲み込んで、消化器系の疾患や異常個所を撮影する原理を応用し、細い管路内にカメラを搭載したボールを投げて、内部を撮影することはできないか……」と相談を持ちかけた。令和元年のことだった。

福島の原発事故の現場では、複雑な形状にも耐え、安全で安定的な動きをする検査機器・ロボットは各種開発されているようだ。しかしながら、水圧鉄管路の点検にその機器・ロボットを導入することは難しい。コストが見合わないからである。

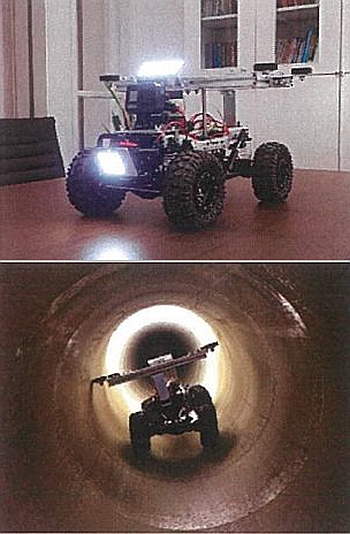

「そこで私たちはネット検索を繰り返し、何かふさわしいものがないかと探し、いろいろ検討した結果ラジコンカーにたどり着きました。ラジコンカーにカメラを搭載したらいいだろう、というアイデアです」(佐々木社長)

実際、ラジコンで動くボールもあったようだ。買い求めて操作してみると、平地での移動は問題ないが、水圧鉄管路内のような傾斜のあるところでの走行には無理があった。また後には、戦車のようにキャタピラーで移動する自走車も検討されたが、管路内での移動の際には、時々石などの障害物があることを考慮して、ある程度、車高が高いラジコンカーならば狭い空間でもカメラを搭載して動けるのではないかと推測したのだった。

試しに管路内でラジコンカーを走らせると、2輪駆動では転倒しやすいところから、4輪駆動がよいことが判明した。またラジコン(無線操縦)といいながらも、管路内では30m程度しか操縦できず、それを超えると通信不能になり、ラジコンカーの操縦ができなくなることもわかった。

有線でも画像が途切れる!?

試作したラジコンカー。鉄管路内では30mほど

しか操縦できなかった。

令和2年度に入って同社では、「とやま中小企業チャレンジファンド事業 ものづくり研究開発支援事業」の採択を受けて、有線の点検ロボを開発することに。当機構の紹介のもと、ロボット製作技術と通信技術に詳しい富山高等専門学校の教授らの指導を仰ぐとともに、機械設計に詳しいA社、通信ケーブルについて造詣が深いJ社の技術コンサルタントの協力も得て、点検ロボの完成を目指したのだ。

開発の日々を、佐々木社長が振り返る。

「実際に開発を進め、試作機を走らせてみると有線の点検ロボでも課題はいくつも出てきました。点検の際、鉄管路への水の流入は止めるのですが、管路の亀裂等から水が染み込み、流れるその水がケーブルを引っ張って点検ロボのタイヤに絡んで走行の障害になるのです。また最終的には光ケーブルを用い300m程度までの延伸を可能にしたのですが、操作側のパソコンでリアルタイムの画像を確認すると、画像が途切れることがあるのです」

有線でも画像が途切れる・・・アナログな編集子には摩訶不思議に聞こえるが、そういうことはあるようだ。

LANケーブルでは100m程度までは正常な通信が可能であるが、それを超えるとノイズが入ったり通信速度が遅くなったりする。同軸ケーブルでは、ケーブル径を太くすれば通信障害は起きにくくなるものの、ケーブルを太くすると鉄管路内での点検ロボの操作性を悪くする。こうした点から長距離通信が可能な光ケーブルを用いたのだが・・・。

録画した画像データを後に再生して確認すると、その画像は途切れていないのだが、点検しながらのリアルタイム画像は途切れることがあるという。画像が途切れると、点検ロボの操作に支障を来し、カメラの方向を適切に合わせることができないなど、点検が十分にできない可能性があるのだ。

点検作業の受注も始めた

有線の点検ロボの実験風景。

この正体不明な通信障害については、同社ではその後も改善に取り組む一方で、点検業務受注のための営業も開始。その結果、令和3年度には1件、同4年度には4件の点検を受注したという。

点検業務の費用は、ドローンを使って行っている業者は、1件につき150万円程度で請け負っているところ、コアシステムではかなりリーズナブルな額で受注。画像が途切れず順調に点検が進んだ場合は“おいしいビジネス”なのだが、そうでない場合は「赤字になってしまう」(佐々木社長)という。今まで受注した点検業務の中には、通常、1日3人体制で作業を行うところ、画像が途切れて点検ロボを後退させるなどを繰り返して、7日の日数を要したこともあったという。

「この点検ロボに関しては、従来の改良という視点から離れて、最近は水中ドローンでの撮影を参考に、点検ロボのシステムそのものを再考しています。水中ドローンは300m離れていても画像を途切れることなく送ることができます」と佐々木社長は新たな取り組みについて述べた後で、「今度はうまくいってほしい。そして全国の電力会社に営業をかけて、水圧鉄管路を順次点検していきたい」と抱負を語った。

ちなみに水圧鉄管路の点検は、直径1,000mm程度までは人により行われ、直径1,000mm~600mm程度まではドローンにより行われ、それ以下は点検されていないという。コアシステムでは手つかずの直径600mm以下の点検で、早期のシェアの確保を図っているところ。北陸には関西電力、北陸電力の水力発電所が合計167カ所あり、「水圧鉄管路はその1.4倍程度の本数があると推測される」(佐々木社長)という。また、佐々木社長らが別な機会に調べたところでは、ある電力会社の水圧鉄管路134本のうち、管径が1,000mm未満のものは36.6%あったそうだ。これを単純に数式化すると、

167✖️1.4✖️0.366=85.5

つまり北陸には、管径1,000mm未満の水圧鉄管路が80本前後あると推測され、その50%のシェアを確保して、5年に一度の点検を行っていったら・・・と編集子がそこに1件当たりの点検費用を掛け算していると、「それは獲らぬ狸の皮算用。でもうまくいくとそれ以上になるかもしれません。日本にはいわゆる大手電力会社は10社あります。北陸ほどの数ではないかもしれませんが、水力発電所は全国にあり、水圧鉄管路の数も相当数にのぼると推測されます・・・」と佐々木社長は編集子以上に期待を寄せ、「皮算用にならないよう、点検ロボの完成を急ぎたい」と締めくくった。

コアシステムでは、こうしたシステム開発の人材確保のために、「ものづくり人材等正社員育成支援事業」(平成29年度)を活用し、また点検ロボをPRするために「とやまロボティクス研究会」の支援を受けて、2022年国際ロボット展のオンライン共同出展に参加するなど、事業の体制づくりを地道に続けてきたのであった。

ちなみに「とやまロボティクス研究会」は、県内企業が持つものづくり技術を活かし、ロボット産業を次世代の成長産業の柱として育成していくため、技術セミナーやワーキンググループ活動を実施。県内のロボット開発に関心をお持ちの企業の参加をお待ちしているところだ。

- とやま中小企業チャレンジファンド事業(ものづくり研究開発支援)について

- ものづくり人材等正社員育成支援事業(この事業は終了しています)

- とやまロボティクス研究会について

株式会社コアシステム

本社/黒部市前沢947-2

TEL 0765-52-5270

FAX 0765-52-5298

URL https://coresys.co.jp

作成日 2023/03/01

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック