TOP > イノベーションが産む金の卵 > 第24回 株式会社ストローグ

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第24回 株式会社ストローグ

林業の活性化、森林の再生も願って

とやま発の新しい木造建築の構法を開発

取材に対応していただいた大倉憲峰社長(上)と研究開発室長の

中谷浩氏。

「平たくいうと当社は、“木造建築物でも、工夫次第ではこんなことができますよ”と、木造建築物の新しい形をご提案する、開発型の企業です。平成22年に、2階建て以下の公共建築物は、原則、木造建築にするよう法律で定められましたが、地域の林業を活性化する目的もあり、当社ではこれを追い風ととらえて、従来にも増して開発に力を入れるようになった次第です」

そう語るのは(株)ストローグの大倉憲峰社長。同社では、木造建築物のコネクタの開発・製造を行う一方で、グループの別会社では建物の設計やハウスメーカー・工務店から依頼を受けての構造計算も行っている。

大倉社長がいう平成22年の法律とは「公共建築物等における木材の利用の促進に関する法律」のこと。この法律は、地球温暖化の防止や低炭素社会の構築が社会的な課題となる中で、環境負荷の少ない木造建築物を見直し、公共施設での木材の利用促進をうながすとともに、森を育て、林業の再生を図ることを目指している。

同社ではこうした動きを踏まえて、当機構の「新商品・新事業創出公募事業」(平成24年度)の採択を受けて「県産スギ材を用いたトラス梁の開発」に着手。従来の中・大規模木造建築物では大断面集成材を使った構法が一般的で、コストが高く設計や施工が限られるという難点があったのだが、この開発をとおして、一般的な住宅用のスギ製材品(長さ3~6m)を用いて、10m以上の長スパンに対応可能なトラス梁を開発しようというのだ。開発にあたっては、富山県農林水産総合技術センター木材研究所と連携し、強度試験や性能評価での支援を受けた。

独自の接合具を使って高耐力のトラス梁開発

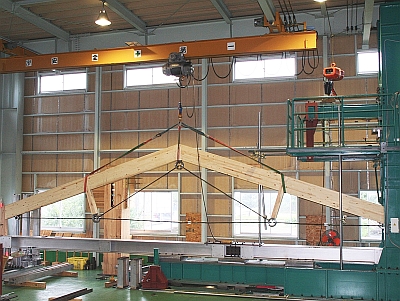

今回の開発テーマの中で設計されたフレームの

一部。

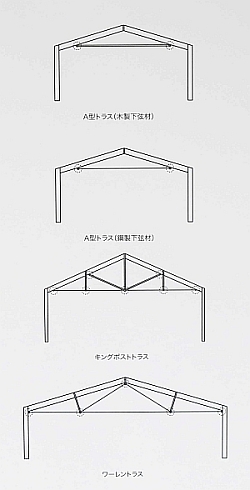

まずはトラスの設計だ。建築に詳しくない方むけに少し補足すると、トラスとは複数の三角形による骨組構造のこと。三角形の取り方によって負荷の受け方は異なってくるが、例えば、底辺が下の二等辺三角形のような形が基本の場合、上からの荷重は斜めの二辺には圧縮力として、底辺には引張力としての負荷がかかる。この骨組構造には圧縮力と引張力しか作用しないため部材の能力を最大限に引き出すことが可能で、細い部材で構造物を構成することが可能になるという利点がある。

といって、すべてに木材を使うと、コストが高くなったり、強度に支障が出たりするケースもあり得る。日曜大工的にいうと、木材の繊維に直角になるように打たれた釘は抜けにくいが、繊維と平行に打たれた釘は抜けやすいことからもわかるように、一般的に木材の引張力は弱いものだ。

「今回の開発で当社は、横軸には鋼棒を用いることも加味しました。鋼棒は以前から用いられており、縦方向の圧縮力には弱く座屈しやすいのですが、横方向の引張力には強いのがわかっています。おまけにすべてを木材にするより、コストも抑えられるのです」

と大倉社長はいい、同社のトラス構造の基本形である、A型トラス他いくつかのフレーム例を見せてくれた。設計はいずれも同社社内で行ったものだ。大倉社長の他に、建築学科を卒業して設計や構造計算ができる社員がいるからこそできることで、接合部に使われたラグスクリューボルト(このボルトの開発も同社)とともに、同社の特色が“営業品目”になっている。

同社なりの工夫が加えられたラグスクリューボルト。全国のプレカット工場

などを通じて販売されている。

トラスの開発では、ラグスクリューボルトを用いての引抜き性能についても試験されたが、その前にこのボルトのことを紹介しよう。

ラグスクリューボルト(Lagscrewbolt:LSB)とは、木材中にねじ込んで引抜き耐力を発揮する胴部ネジ部分と、引抜き耐力を他部材に伝達するためのボルト仕様のネジ部を直列に配した接合具のことだ。元々は京都大学のある教授が開発したもので、その研究会の会員になっている企業が独自の工夫をプラスして木造建築物の接合具として利用している。もちろんストローグも会員として名を連ね、大倉社長以下のスタッフのアイデアによって同社独自のラグスクリューボルトが開発されているわけだ。

「木材の繊維と平行に釘を打つなどした際は、引張力が弱いのは周知のことですが、ラグスクリューボルトの場合は、繊維に直角に打った場合より少し低いくらいで、50cmくらいのねじ込みがあれば、20t近い耐力を示すこともあります」(大倉社長)

実物大試験では積雪深1.5mにも耐えた

富山県農林水産総合技術センター木材研究所での実物大

トラス梁を用いての強度試験の様子。

木材研究所で行った引抜き耐力の試験では、外径35mm、谷径27mmのラグスクリューボルトが用いられ、あらかじめ谷径の大きさに開けられたボルト用の穴にねじ込まれた。ラグスクリューボルトの引抜き耐力は、ボルトの埋め込みの深さと比例するが、木材研究所での実験の結果、製材で繊維に平行(角度0°)の場合は約3.9kN/cm、同じく繊維に直角(90°)の場合は約5.4kN/cmの引抜き耐力を示し、働き長さ(ボルトが対象物にねじ込まれて耐力を発揮する長さ)を20cmと仮定すると、それぞれ78kN、108kNの引抜き耐力が期待できる。平たくいうと1kN≒101.9kgであるから、繊維に平行(0°)の場合は、101.9kg×78≒7,948kgの引抜きに耐えるということだ(90°の場合は、約11,005kg。集成材の0°、90°でもよく似た結果が得られた)。

今回の開発により確立した技術が採用された事例。吹き抜けで、木材

のみの梁にしたため開放感と建物の美しさが引き立つ。

こうした各種の強度試験を行ったストローグでは、最終的には、実物大にトラスを試作しての強度試験も実施。積雪深1.5mの荷重にも耐えることなどを確認したのであった。ちなみにストローグが、強度試験や性能評価で県の木材研究所の協力を仰いだのは、「都道府県や大学が持っている木材関係の研究施設の中では、富山県の木材研究所は全国でも1番か2番といわれるほど充実しているから」と、ストローグで研究開発の責任者を務める中谷浩氏は付言するのだった。

「県産スギ材を用いたトラス梁の開発」については、目標の平成24年度末までに実を結んだ。同社ではさっそくその販売に乗り出し、柱の接合材(コネクタやラグスクリューボルト)の販売先である全国のプレカット工場(約150カ所)を通じて、低層で、中・大規模の木造建築物をつくる技術を紹介していただいたところ、取材時(29年1月)までの約4年間に10棟あまりの受注に結びつき、施工事例で紹介するような大空間の建物がお目見えしているそうだ。

また同社では、この梁を用いた構法を積極的に販売できるようにするため、(公財)日本住宅・木材技術センターにストローグが開発した梁の強度や安全性の確認を申請。「ここで認証を受けることができれば、建物を建てる際に役所などに提出する確認申請がスムーズにいき、施主様や販売代理店的に動いてくださる全国のプレカット工場、あるいは設計事務所の方々の信用も増すと思います」と大倉社長はいい、「その認証がこの1月に出ましたので、今年からはもっと多くの実績がでるのでは……」と期待を寄せるのだった。

大地震にも耐える接合具の開発にも乗り出し

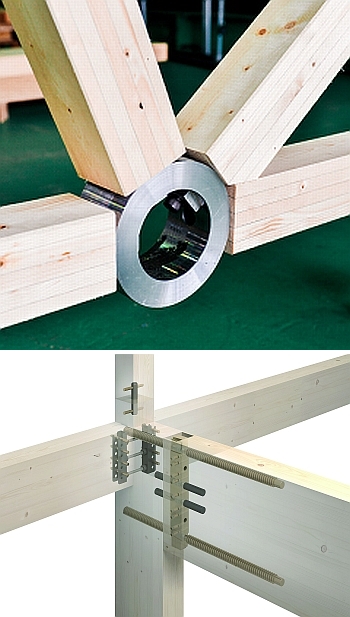

同社の接合具の例。写真上はリング型トラス接合部材の

「Node.Free」。自由な角度で複数の部材を接合することができる。

写真下は柱梁の接合部に用いられる「Node.Rigid」。

ラグスクリューボルトが高強度、高剛性を実現し、様々なラーメン

フレームを可能にしている。

ストローグでは国の支援(平成24~26年度の戦略的基盤技術高度化事業/通称「サポイン」)を受けて、「木造建築物の大空間・大開口化ニーズに対応する耐震性向上及び柱・梁のダメージを減少する高強度・高振動吸収締結ユニットの開発」に着手。近年の住宅には、柱や梁を少なくして間取りの自由度を高めたり大空間化が求められるようになっている。また先述の公共建築物木材利用促進法が制定されたことにより、国産の木材を用いた大型の木造建築物や高層木造建築物へのニーズも高まってきた。そこで、それらを可能とする建築技術や接合部材の開発が求められてきているのだが、同社ではサポインの支援を受けて、新しい締結部材の開発に乗り出したのだ。

開発のポイントは、前記ニーズに加えて居住性や快適性をアップさせるとともに、神戸の大震災以来求められている、一層の耐震性向上を図るために、構造設計技術を確立すること。さらには柱や梁などの接合部の強度向上と地震時の振動を吸収し、建物の倒壊を防止するとともに、締結部材の部品交換のみにより、建物の復元を可能にする締結ユニットを開発することだ。開発に加わったのは、富山大学、京都大学、信州大学、富山県工業技術センター等々。富山大学はラグスクリューボルトの最適化、京都大学は振動実験、信州大学は鉄の変形、といった各専門分野から協力し、富山県工業技術センターは実験や性能評価などで支援したのであった。

開発責任者の中谷氏がいう。

「開発にあたっては、震度6強~7クラスの、数百年に一度まれに起きる大地震でも、建物が倒壊せず再生でき、間口7.2m程度の大開口の構造でも高い安全性・耐久性が確保できる、を目標に掲げて研究を進めました。しかしながら、支援期間内に、所期の目標を達成することができなかったので、支援終了後は技術の確立と商品化を目指して独自に補完研究を続けてきました」

阪神大震災クラスの振動実験を繰り返し、新しく開発した締結

ユニットの振動軽減効果、耐久性などを確認する実験の様子。

下は、新しく開発された締結ユニットで、部品の交換によって

初期の耐震性能が回復できることも確認した。

そして大倉社長がこの弁に続けた。

「2年あまりの補完研究の末に、ようやく目標とした技術と新しい締結ユニット開発のメドが立ち、平成29年中を目安に、製造のコストダウンと施工性改善を成し遂げたいと思っています。またその一方で、日本住宅・木材技術センターに安全性の確認を受ける手続きも進め、早く本格的な販売に乗り出したいと思います」

これで、他のコネクタメーカー、木構造の開発メーカー、建築上の構造計算サービス会社との差別化を一層図ることができるようになった次第。売上げの柱に成長することを期待したい。

[株式会社ストローグ]

本社 滑川市大榎452

TEL 076-471-2021 FAX 076-471-2400

URL http://stroog.com/

作成日 2017/03/17

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック