TOP > イノベーションが産む金の卵 > 第37回 新光硝子工業株式会社

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第37回 新光硝子工業株式会社

合わせガラスの技術を進化させ耐衝撃性をアップ

サポイン等の支援を受けて製品化目前に

写真上/新幹線の運転席フロントガラスに採用され

た同社の曲げガラス。写真下/台湾の松山駅構内に

設置したモニュメント。樹脂合わせガラスに曲げ加工

が施されている。

「当社が得意とするのは、ガラスの曲げ加工と常温での樹脂合わせガラスの製造です。いずれも一品もの、あるいはデザイン性の高い構造物等に用いられてきたため小ロット生産のものが多かったのですが、市場のニーズに合わせて量産も視野に入れるようにしました」

新海伸治社長が「得意」と胸を張る曲げ加工の代表例は新幹線や特急電車などのフロントガラスや、金沢21世紀美術館の壁面ガラスなど。デザイン性の高い構造物には、最近の設置例では台湾松山駅に設置されたモニュメントが挙げられるだろうか。こうした独自の技術を、量産品の世界でも生かそうと開発を試みたのが、ガラスとポリカーボネートとの合わせガラス。両者の間に常温状態で樹脂の一種を流し込み、化学反応によって硬化させてガラスとポリカーボネートを接着させるものだ。

新海社長が続ける。

「普通、合わせガラスというと、フイルムを挟んで熱と圧力をかけて接着しますが、素材が異なるものを合わせようとすると、熱膨張率の違いから歪みが生じます。ところが当社では常温で接着する技術を開発し、ガラスとポリカーボネートという性質の異なる素材も接着できるようにしたため、合わせガラスの強度を格段に上げることができました」

このポリカーボネートと合わせたガラスを、同社では工作機械の覗き窓や建設機械の運転席を覆う透明パネル、列車や自動車の窓などへの利用促進を図ってきたところだが、市場から「耐衝撃性がもっと高いものを」と強度アップを求める声が届き、当機構の「産学官連携推進事業」(現「産学官オープンイノベーション推進事業」。以下同)の支援を受けて、その技術開発に臨んだのであった。

混ざらない水と油を混ぜた

「今回の開発を通して経営の柱を1本増やしたい」と

語る新海伸治社長(写真上)と開発の指揮をとった

末永孝光専務(写真下)。

開発を指揮した末永孝光専務が振り返る。

「工作機械の中では、高速回転して金属を削り出したりしています。その際、削られた金属片が飛散しますが、覗き窓は作業を安全に確認するために設けられたものです。この安全性に関しては、『これで十分』というものはなく、強度アップは絶えず求められています。また同様な安全性を確保できるならば、構成材を薄くして、コストダウンや軽量化が求められるのです」

軽量化のニーズは自動車業界で強いようだ。どのメーカーも燃費改善には積極的に取り組んでいるところである。そこで新光硝子工業では、自社の責任で構成材の改質に取り組むことができる中間膜に着目。硬化前の液状の樹脂に、CNF(セルロースナノファイバー)を分散させることを通じて、耐衝撃性の向上を図ったのだ。

「産学官連携推進事業の採択を受けて開発に取り組む数年前に、富山県新世紀産業機構の方から、富山県立大学の先生がCNFをポリプロピレンなどの樹脂に均一に分散させる手法を開発されたことをうかがいました。単純にいうと、CNFは植物由来で性質には水に近い。一方の樹脂は石油を原料としています。ですからこの両者はいわば“水と油”で、本来的にいうと混ざらないのですが、県立大はそれを克服された。実はその研究室は、私がかつてゼミでお世話になったところだったのです」

これは後に、CNFを中間膜に用いて合わせガラスの耐衝撃性の向上を図ることになる同社企画開発部の屋敷和秀氏の弁。その時は、これが「産学官連携推進事業」のテーマになるとはツユほどにも思わず、旧知の研究室を訪ねることに。その手法を末永専務に報告すると、「興味深い研究だからしばらくフォローして欲しい」といわれて情報収集していたのが、平成28年度の同事業の採択につながったところから「CNF複合中間膜を用いた高耐衝撃性合わせガラスの開発と構造最適化」の共同研究が始まったのだ。

割れる仕組みも解明

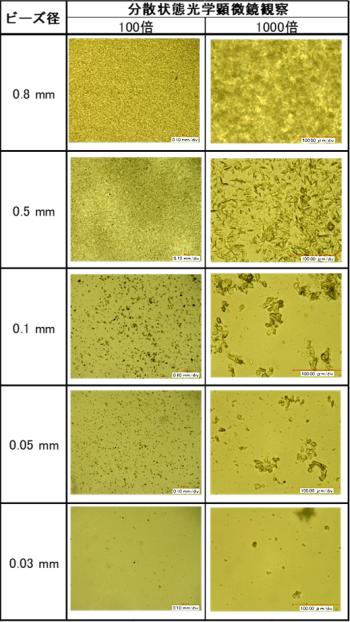

ビーズ径の段階ごとのCCNF(結晶性セルロース

ナノファイバー)の分散状況の光学顕微鏡写真。

左の縦列は100倍、右の縦列は1000倍。

ビーズ径が小さくなるほどCCNFの凝集が

小さくなっている。

まずは、中間膜の改質に取り組んだ。耐衝撃性向上のためには、膜を厚くすればよいのだが、それでは軽量化、薄肉化に逆行してしまう。そこでCNFを用いようというわけだが、先述のようにCNFと樹脂は水と油の関係に等しく簡単には混ざらない。特に同社が中間膜に用いている樹脂はアクリル系であり、均一に混ぜる(分散する)ことは極めて難しいのであった。

「例えて言うと、マヨネーズをつくるようなものです。本来混ざらない水と油が均一に混ざるのは、マヨネーズでは卵が一種のつなぎの役割をしてくれているのです。県立大の先生にはその卵の役割をするもの、すなわちCNFの表面改質剤の探査にご協力いただき、分散の手法なども合わせて検討していただきました」(屋敷氏)

一方の構造最適化については、屋敷氏とともに研究開発に取り組んだ松下直人氏が語る。

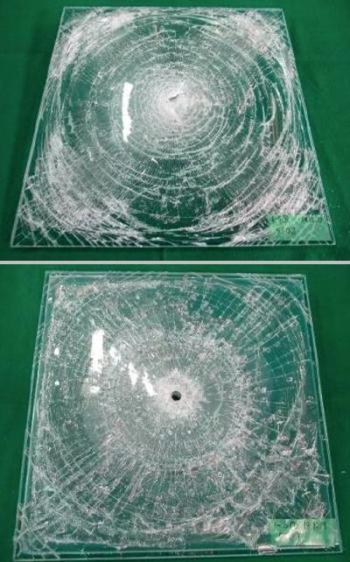

「これは平たく言うと、合わせガラスの割れる仕組みについての解明です。耐衝撃性の向上といっても、そもそも衝撃が加わった時にどのように破壊されるのかのメカニズムについて、それ以前は十分な把握ができていませんでした。そこで、落錘衝撃試験により実際の衝撃を加えての破壊の観察・評価とコンピュータ上の破壊シミュレーションの技術を組み合わせて、合わせガラス構造設計の最適化を試みたのです」

落錘衝撃試験では、ガラスの厚さは5mmと固定し、中間膜の厚さは1〜2mm、ポリカーボネートの厚さは1〜5mmと変化させた。中間膜を1mmから2mmに増大させると、ガラスの損傷が衝撃地点を中心に放射状に集中して発生する状態から、円周状に広範囲に発生する状態へと変化した。このことから、中間膜の厚さが増大するほど、合わせガラスの耐衝撃性の向上が予想され、同じ厚みでもより強靭な中間膜は合わせガラスの耐衝撃性をアップさせることが推測できたのである。

ただ課題も残った。CNFを樹脂中へ分散させるには、樹脂の特性から、ビーズミルによる分散が適切であると判断し、様々なサイズのビーズを検討したところ、ビーズサイズが小さい方がCNFは微細化しやすいことが分かってきた。しかし、県立大学にあるラボ機と実際に製造する場合と同様の構造を有したメーカーの試作機(メーカーへ出向いてテストを実施)とでは、条件が大きく異なるため、試作したCNF分散液の状態が大きく変化した。また、分散中には配管にCNFが堆積するという問題が発生したため、生産性の面から改善が求められるなど、製品化の手前で足踏みすることとなった 。

そこで同社は平成29年度、国の「戦略的基盤技術高度化・連携支援事業」(略称:サポイン)の支援を受けて、3年間にわたって「セルロースナノファイバー複合中間膜を用いた高耐衝撃性合わせガラスの開発」に取り組むことに。前年度までの開発メンバーは課題を洗い直し、製品化を目指して新たな一歩を踏み出したのだ。

試作品製作により市場投入を視野に

衝撃エネルギー550Jにおける樹脂合わせガラスの

破壊状況。上はCNF濃度0.25%で貫通なし、

下は同1.0%で貫通してしまった。

サポインの支援を受けての分散法の開発では、第1段階の粗加工の粉砕は初期の原料段階で済ますこととし、前年度までと同様にビーズ径を変え(0.8mm〜0.03mmの間で5段階)、この研究開発からはCNFの濃度についてもバリエーション展開を実施。そして量産さながらの機器を用いることにし、前年度からの課題改善のために細かな検討を行った。

「CNFの繊維径を20nm、繊維長を10μm以上にし、濃度については、0.1%、0.25%、0.5%、そして1%の分散液をつくって光の透過率や強度などを測定しました。透過率については90%以上を目標にし、濃度0.5%以下の範囲では達成することができました。くもり度を表すヘーズ値では、濃度0.1%でヘーズ値1.9%を計測し、目標の5%以下を達成することができました。また強度は、従来品の中間膜より向上し、靭性値としてはCNF無添加に比べて30%ほどの改善が見られ、落錘衝撃試験でも無添加に比べて20%程度増の耐衝撃性が得られました」(屋敷氏)

強度アップについては、単にCNFの濃度を上げればよいという単純なものでもないことも判明した。例えば落錘衝撃試験では、衝撃エネルギー550J(J/ジュール)で濃度0.25%、0.5%の中間膜では貫通しないものの、1%では貫通してしまった。高速度カメラにより破壊の様子を観察したところ、CNF濃度の違いによって破壊の進展の仕方が異なった。つまり単に濃度を上げれば、それに比例して強度も上がるというわけではないのだ。

サポインの支援を受けてのこの開発では、同社のコア技術である常温での中間膜の硬化に要する時間の短縮を図った。これはCNFを添加する・しないに関わらず求められることであり、以前からの課題でもあった。

樹脂の硬化には、紫外線や電子線の照射により時間短縮を図る手法がある。だが同社が硬化させる樹脂は、ガラスとポリカーボネートにはさまれ、しかもその厚さは1〜2mmと比較的厚く、照射面積も広いところから現実的ではないのであった。

「セルロースナノファイバー複合中間膜を用いた

高耐衝撃性合わせガラスの開発」に中心的に

取り組んだ屋敷和秀氏(右)と松下直人氏(左)。

屋敷氏の前のプレートはCNF無添加の従来品、

松下氏の前のプレートはCNFを0.5%分散させた

もの。CNFを分散したものは若干くもって見える。

担当した松下氏が語る。

「具体的な方法は公開することはできませんが、ある工夫を施すことによって従来法では硬化に8時間要していたものを、新しい方法では半分の4時間に短縮することができました」

こうしてできあがった試作品を屋敷氏が取り出し、従来品(CNF無添加)と並べてテーブルに置いた。写真向かって右側が従来品、左はCNFを0.5%分散させたものだ。

「CNFが入った方は、若干くもって見えると思います。専門的にはヘーズ値が高いといい、樹脂の屈折率とCNFの屈折率が違うことによって起こります。この状態で、例えば工作機械の覗き窓ならセーフかもしれませんが、建設機械の運転席を囲むパネルではアウトといわれるかもしれない。そういう中途半端な状態で製品化するより、課題をクリアして市場投入した方が社としても全力で販促に取り組むことができます。そこで2人にはサポイン終了後も研究開発を続けてもらい、くもりが少なくなるCNFの分散法の開発を成し遂げてもらおうと思っています」と新海社長は語り、「ニッチな技術かもしれませんが、他社にできない技術を持つことは、当社の強みになります」と続けた。

くもりのない合わせガラスの方が、経営もクリアに見渡せるだろう。そのためにも、当機構として新製品の開発を今後も支援していきたい。

[ 新光硝子工業株式会社 ]

本社/砺波市太田1889-1

TEL 0763-33-1779 FAX 0763-33-1796

URL https://www.shinkoglass.co.jp

作成日 2021/2/16

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック