TOP > イノベーションが産む金の卵 > 第33回 第一編物株式会社

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第33回 第一編物株式会社

資材用ナノファイバー不織布の高品質化等に取り組み

コスメ・スポーツ・生活改善分野で新境地開拓

同社で生産しているナノファイバー不織布の一例。

年々高機能化が図られ、貼付剤以外の分野でも

商品化が進められている。

自動車のシート生地や医薬用貼付剤向け生地のメーカーとしては国内有数の規模を誇る第一編物(株)。いずれの生地も、快適性の向上が絶えず求められるところから、同業者間での競争には激しいものがある。

中でも、貼付剤向け生地の高性能化にはユーザーからの要望も高く、肌に密着して付け心地がよく蒸れないものが求められ、また一方で薬剤を塗布するため変質しない丈夫な生地が求められるという、相反するニーズに応えなければいけないという難しさがあるようだ。同社ではここ十数年、こうした要望に応えようと貼付剤の高機能化・高品質化に取り組んできたが、平成28年度にはさらなる高みを目指し、当機構の「産学官連携推進事業」の採択を受けて、「耐薬品性と高耐水性に優れた資材用ナノファイバー不織布の加工技術開発」に挑戦。合わせて、不織布の生産性向上にも取り組んだ。

新しい原料からの挑戦

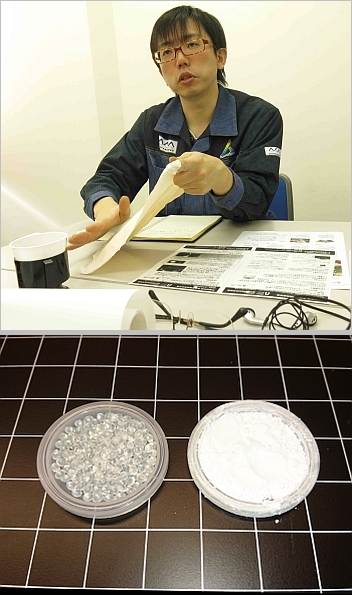

先輩のサポートを受けながら、ナノファイバー不織布の

高機能化・量産化等に取り組む同社研究開発室の成瀬

大輔氏(写真上)。不織布の原料となる樹脂の一例

(写真下)。同社では以前はポリウレタンを原料とする

ことが多かったが、高機能化を課題にするようになり

他の樹脂も原料としている。

開発は、同社研究開発室の成瀬大輔氏が中心になって進め、同室長の奥野一詩氏や常務の旅家秀暁氏がサポート。成瀬氏が振り返った。

「県の産業技術研究開発センター(以下、産技研)に、不織布をつくるエレクトロスピニング装置があります。ノズルの先に高電圧をかけ、その先端から溶かした樹脂を噴射してナノ単位の太さの糸をつむぎ、生地にしていきます。生地の幅は約60cm。1分間に50mm程度の生産が可能です。センターの装置は大型ですから1分あたり50mmですが、当社のマシンは小型でその半分強の生産能力しかありません。そこで生産性を上げるために、小型機でも1分あたり50mmを目指しました」

「50mm/分」と聞き、「そんなに少ないの!」と思わず声を発してしまった。仮に製品化にたどり着いたとしても、高コストになり商品価格も高価なものになるのではないかという心配が頭をよぎったが、「私たちが目指したのは、医薬品や美容の分野での少しグレードの高いところでの使用など、高付加価値商品での展開を想定していましたので、50mm/分でもなんとかなるのではないかと考えていました」と成瀬氏が付け加えたことで、とりあえずの疑問は解消された。

では、薬や水分への耐性をどのように高め、また生産性の向上をどのように図ったのか?

「前年度までは、貼付剤の主原料をポリウレタン(PU)にし耐薬品性や耐水性に取り組んできましたが、より高機能化するには他の樹脂にしなければいけないと考えていました。そこで可能性の高い樹脂をいくつか候補に挙げ、溶剤の配合率を変えながら、薬や水分にどのように反応するかのテストを繰り返し、最適なレシピを探っていきました。生産性についてもレシピ毎に確認し、原料のみではなく、装置の側でも改善・改良したらよいところがあるかもしれないと思い、いろいろ模索しました」(成瀬氏)

装置の改善・改良については、電圧の調整のほかに紡糸ユニット部分の材料素材の最適化、ノズルの増設などが試みられた。それも単なる量産面だけではなく、不織布の高機能化の側面からも評価され、結果としてはノズルの増設に落ち着いたのだった。

こうしてある樹脂に2種類の溶剤を配合し、ノズルを増設した装置でナノファイバー不織布を生産すると、小型の装置でも1分あたり50mmを超えて生産できるように。所期の開発目標は達成できたのだが、会社としてはこれを“ビジネスのタネ”に育てなければいけない。研究開発チームはその改良や用途開発を次年度以降の課題とし、タネの模索を続けたのであった。

この話の途中で、成瀬氏がナノファイバー不織布のサンプルを取り出した。不織布単体では極めて薄く、ゆで卵の薄皮のようだ。この生地を基材とし、医薬品メーカーや美容用品メーカーに売り込もうと、当初は考えていたようだ。

「ただ、現実的な問題としてみるならば、医薬品メーカーが新しい貼付剤として売り出そうとすると、薬機法上の規制をクリアするには何年もかかります。そこで当社としてはコスメ用品に使っていただくことをご提案していたところ、幸い関心を持っていただいた企業があり、試作に取り組んでいただいています。生産性の向上も当時よりさらにアップしましたので、当社としても商品として世に出るのを楽しみにしているところです」

と奥野室長が第1弾の研究開発を締めくくった。

ナノファイバーにセルロースナノファイバーを

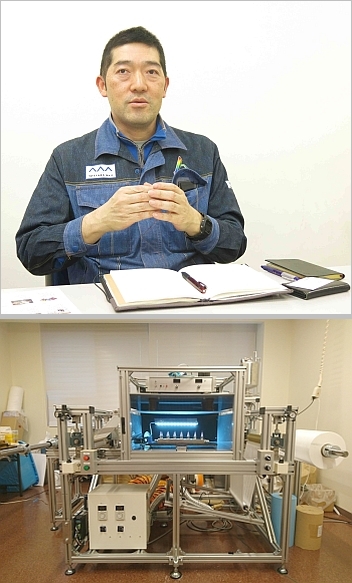

同社研究開発室長の奥野一詩氏(写真上)。下の写真は

第一編物が所有する連続式ナノファイバー生産装置。

産業技術研究開発センター所有のエレクトロスピニング

装置より小型で、生産量は少ないが、生産性向上の

研究の結果、同様の生産が可能になっている。

そして第2弾は、平成29年度の「産学官連携推進事業」に採択されて進めた「各種用途へ適用したナノファイバーへの薄層(はくそう)コーティング技術および装置の開発」である。

先述のようにナノファイバー不織布は極めて薄い。厚さは約30μm(マイクロメートル:1μm=1/1000mm)。非常に軟らかく追従性を持った生地である。一方でナノファイバーは表面積が大きいという特性を持つため、摩擦係数が高くなり、その結果、加工時の取り扱いが悪くなってシワができたり、薬効成分の塗布の際にムラができたりして、製造の現場からはその課題解決の要望が浮上していた。それに取り組んだのが29年度の開発テーマである。

「これについては従来の知見から、ナノファイバーの表面にセルロースナノファイバーを塗布したらいいのではないかと見られていました。セルロースナノファイバーは、植物のセルロースをナノ化したもので、表面改質効果があることが知られていましたので、これを不織布の表面に均一にコーティングする技術を開発したらよいのではないかと考えていました」(成瀬氏)

問題は均一にコーティングする技術であった。同社では従来、手持ちのバーコーター(塗料や薬液、コーティング剤などを均一に塗布する器具)を用いて不織布に機能を付与するための溶液や薬効成分を含んだ粘着剤などを塗布してきたが、手持ちであるがゆえに塗工膜の厚みにブレやムラが生じ、それが結果として不織布の強度にムラを発生させるという課題をもたらしていた。

それをこの開発では薬液などの自動コーティング装置を開発し、摩擦係数が高くてシワになりやすいナノファイバーをシワになりにくくハンドリングのよいナノファイバー不織布にしようというのだ。

「装置の開発については、機械設計に詳しい方からアドバイスをいただきながら進めました。コーティングするセルロースナノファイバーの希釈濃度や粘度についても、いくつも組み合わせて最適なレシピを探し、摩擦係数を半分にまで低減することができました」と成瀬氏は語り、「これだけでも生産性は相当上がります。ナノファイバー不織布は極めて繊細な生地であるため手作業の部分がまだ一部ありますが、将来的に全自動にすることができれば、消費者の皆様にもっとリーズナブルに、ナノファイバー不織布を活用した商品がお届けできるのではないかと思っています」と旅家常務が続けた。

ちなみに、このハンドリングのよいナノファイバー不織布は、メディカル資材として従来の取引先に紹介されたのはもちろんのこと、美容・スポーツ関連の業界にもアナウンスされ、その応用が期待されているところだ。

防虫バンダナを試作

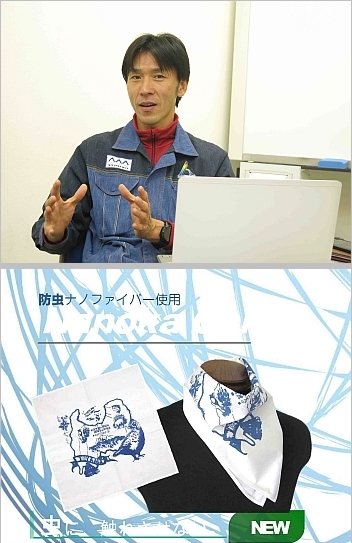

十数年前からナノファイバー不織布の高機能化等に

取り組み、昨今は経営サイドから開発を支援している

旅家秀暁常務(写真上)と、防虫機能を持たせた不織

布からつくったバンダナのサンプル(写真下)

さらに第3弾は、「産学官イノベーション推進事業」の採択を受けて進められた「高機能性ナノファイバーの実用化に向けた品質向上ならびに量産化研究」だ。この研究開発のテーマは、「ナノファイバー不織布に機能を持たせたい。そのためには原料の樹脂に機能性材料を溶かし、それを原料としてエレクトロスピニング装置で糸を紡ぐ。ただし現状では、機能性材料が均一に分散されないため、紡ぎ出される糸の安定性が低下し、不織布の厚みが均一にならない時がある。また、機能性材料を原料に溶かすと、不織布の生産量が落ちてしまうこともあり、それを防いで安定的に生産し、量産化を目指したい」(成瀬氏)というものだ。

機能性材料を均一に分散させるためには、材料の性質により、樹脂への投入のタイミングや分量、投入後の分散方法を個別に検討。例えば染料の場合は、樹脂に加える前に有機溶剤に一度溶かし込み、2回のろ過を経て溶け残った染料を取り除き、そののち原料樹脂を溶解する際に添加することで、紡糸の安定化をもたらすことができた。また実際、防虫機能を持った不織布を試作した場合は、その機能性材料がオイル系であったため樹脂と比較的相性がよく(樹脂も元をただせばオイル系)、原料樹脂を完全に溶解した後で添加することで、凝集や変質を抑えて糸を安定的に紡ぐことができることがわかった。

一方の不織布の量産化の件だ。これに関しては同社では冒頭にも紹介したように通年の課題として取り組んでおり、この年は樹脂の送液速度を一定に保つための手法について研究。送液のための圧力の掛け方を各種試行し、位置エネルギーによる自然送液法とポンプの圧力を組み合わせた送液システムが安定的な紡糸に向いていることがわかった。またデータロガー(センサにより計測・収集した各種データを保存する装置)を導入し、紡糸時のスピードの変化や温度・湿度を監視し、より安定した品質のナノファイバー不織布が生産できるようにしたのだった。

「こうして所期の目標を達成して私たちは、防虫機能を持たせたナノファイバー不織布をつくり、それを素材にバンダナをつくってみました。キャンプ等の野外活動の際、これを首に巻いたりすると防虫効果が期待できるのではないかと思い試作してみました」(成瀬氏)

本稿で紹介した3つの研究開発では、産技研が協力し、技術指導や性能評価などの点でサポート。この「高機能性ナノファイバーの実用化」では、南砺市の生活工学研究所が中心になって同社をサポートし、防虫バンダナの性能評価なども行った。

「この研究開発に関しては、学会やビジネスショーで数回発表しました。ナノファイバーに機能を持たせる試みは注目を集めたようで、当社や生活工学研究所には問合せが何本も入りました。具体的な商品化についてはまだ先のことだと思いますが、不織布にどのような機能を持たせるのか。あるいは防虫バンタナにヒントを得て、新しい防虫グッズを考案中なのか。素材メーカーの当社としては、今後の展開を期待しているところです」

と成瀬氏は取材を締めくくった。

ちなみに同社では、令和元年度より2カ年の計画予定で、「ナノファイバー模擬皮膚材をベースとしたヘルスケア用品の開発」にも着手。前出の「産学官イノベーション推進事業」による支援を受け、また産技研の協力も取りつけ、万全の開発体制を敷いた。当面の目標としては、半透明で皮膚と同化するところからキズやシミを隠す模擬皮膚材としての活用や、簡易心拍計のようなウェアラブルデバイスの保持具としての用途があるのではないかと期待され、研究開発は進みつつあるところだ。

その成果については、稿を改めて紹介できることを期待して筆を置くことにする。

- 産学官イノベーション推進事業(産学官連携推進事業の後継事業)について

[ 第一編物株式会社 ]

本社/砺波市庄川町青島11

TEL 0763-82-3031 FAX 0763-82-3035

URL https://www.ichiamiaz.co.jp/

作成日 2020/03/30

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック