TOP > イノベーションが産む金の卵 > 第23回 BBSジャパン株式会社

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第23回 BBSジャパン株式会社

補完研究の末にできたマグネシウム鍛造ホイール

商品の動きの“燃費改善”にどんな役割を

開発当初は同社の品質保証の責任者としてチームに加わった西

雄市氏(取締役・小矢部工場長)。

「レース用のマグネシウムホイールを、一般車用にして販売したい」

BBSジャパンのスタッフがそうした夢を抱いたのは、平成22~23年頃のこと。ここでいうレース用マグネシウムホイールとは、F1をはじめとする数々のレーシングチームが採用しているマグネシウム鍛造ホイールのことだ。「軽くて丈夫」と評判で、他社に先駆けて同社がマグネシウムホイールを開発した時には、レーシングチームの6~7割が採用したものだ。

そのマグネシウムホイールを一般車の仕様にして生産・販売するということは、レース用の数個あるいは十数個の生産から、量産とまではいかないまでもある程度のロットでの生産を前提にし、なおかつホイールの品質を確保しようというのだ。

「いや実は、一般車用の方がある意味、丈夫さが要求されるのです」

開発に携わった西雄市氏(取締役小矢部工場長)は当時を思い出しながら語るが、氏の言葉をまとめると“一般車用の場合は5年、10年使われる可能性があるため、レース当日に求められる耐久性以上のものが必要になる”そうで、同社ではサポイン(経済産業省の支援事業、正式には「戦略的基盤技術高度化支援事業」)による助成を受けて(平成22年8月~24年12月)開発に着手。助成期間内に達成できなかった一部の耐久性の向上については、補完研究を通じて“丈夫さ”を実現したのだった。

そこまでこだわった一般車用のマグネシウム鍛造ホイールの開発とは……。

二律背反を克服することが課題に

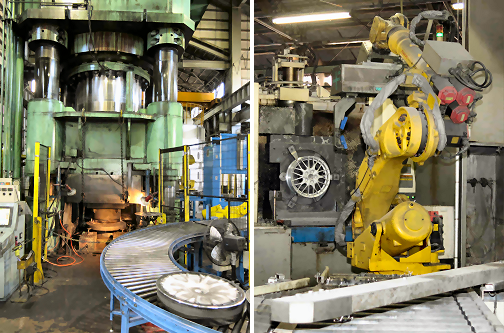

同社の鍛造ホイール製造ライン。(左)は6500tまでのプレス機。(右)はNCによる研削の様子。

燃費性能の向上や環境に対する負荷の軽減を求める声に答えて、実用的なハイブリッド車が出現したのは1997年のこと。後には電気自動車も市場に投入され、今では水素を使った燃料電池車の開発が急がれているところだ。これらは自動車の駆動系を従来のガソリンエンジンから進化させて先の声に答えようというものだが、燃費性能の向上に関しては車体重量の軽量化もポイントになるところだ。

中でも大きな効果が期待されるのは、バネ下重量の軽量化である。バネ下とは、サスペンション、タイヤ、ホイール、ブレーキ、アーム類など、いわゆる車の足まわり以下の可動部分をいい、“バネ下重量の軽量化は車両本体の軽量化の4~15倍の効果をもたらす”という人がいるほどその軽量化が注目されているところで、BBSジャパンではモータースポーツで培った技術を一般車用に転用して、軽量化とともに量産化にも取り組むことにしたのだ。

そこで具体的な課題として掲げた主なものを列挙すると以下のようになる。(1)鍛造法などの改良、(2)素材の強度の向上、(3)材料歩留まりの改善、(4)腐食しやすい点を改善する、等々。「基本的にはレース用ホイールの製造工程とあまり変わらない」(西工場長)とはいうものの、一般車用ホイールの開発を目指して製法や製造工程の見直しなどを始めた。共同研究のメンバーとして加わったのは富山県工業技術センターの研究員の面々。以前から共同研究や技術相談を持ちかけた経緯があり、分析や性能評価、耐久試験等で支援を仰いだのだ。

まずは鍛造法の改良であるが、素材強度向上や歩留まりの改善とも絡んでくるので一緒に説明しよう。

金属の機械的強度は、結晶の粒径を細かくすれば、同じ組成であっても強度は上がる。これはホール・ペッチの法則として知られているところだ。しかしながら、マグネシウムは稠密六方格子(ちゅうみつろっぽうこうし/正六角柱)に近い結晶構造をしているため滑り面が多く、それぞれの滑り面のせん弾応力は異なる。そのため1方向からの鍛造のみでは、結晶の微細化を均一にできないという難点があった。また結晶の微細化には、大きな変形量、速い変形速度、そして低いワーク温度が重要とされるが、一方でこれらは鍛造欠陥の要因となり、材料歩留まりを低下させる原因でもあった。つまり結晶の微細化と鍛造欠陥の防止は、ある意味、二律背反の関係にあったのである。

歩留まりも大幅に改善

経営企画室長の田中康博氏は、「マグネシウム鍛造ホ

イール製品化による相乗効果が大きかった」と振り返っ

た。

そこで求められたのは、数段階に分けて結晶の微細化を行うことで、鍛造の各段階の力のかけ方、その際の加熱温度、加圧後の温度の下げ方等々、工程ごとの条件設定を明らかにすることであった。

「いろいろ試みてわかったのは、工程ごとに加工に適した温度帯や圧力のかけ方が違うことでした。またもっと重要なことでわかったのは、圧力をかけ終わった後のクールダウンでした。ある速度で冷やすと、ひび割れなどが発生しなくなるのです」(西工場長)

一連の試行錯誤の結果、従来の平均結晶粒径が30~80μmのところを10~30μmに微細化することに成功したのだ。またそれによって機械的性質の引張強度は314~332MPa(目標は280~330MPa)を達成するとともに、耐力も161~206MPa(目標180~219MPa)を実現(ただし、スポーク部分の耐力にはばらつきが見られ、その理由としてスポーク部分では双晶変形が多いことによるものと推測された)。シャルピー値(材料の粘り強さを示す。この値が大きいほど破壊的な力に対する抵抗が高い)については、目標値5~9J/cm2に対して一部4.2~6J/cm2と下回ったのだった。

一方の材料の歩留まりについて。従来のレース用のマグネシウムホイールの製造では歩留まりは20~40%と低く、コストアップの要因となっていた次第だ。それを結晶微細化の過程で鍛造工程を見直したことにより、しわ疵、かぶさり疵、ひけ、かじり、欠肉などの鍛造欠陥の発生を抑えることができた。またそれによって、欠陥の発生を見越して加工前のホイールの肉厚を厚くしておいたものを、実際の加工用の肉厚まで減らすことが可能になり、さらにはスピニング(ろくろのような回転台にホイールを固定し、高速回転させながらホイールを目的の意匠に加工していく)の工程を見直すなどした結果、歩留まりは40~60%に改善したのだ。

「この歩留まりの改善は、切削加工の時間短縮にもつながりましたので、結晶の微細化による強度の向上は、合理化ももたらしました」と田中康博氏(経営企画室 室長)は、一般車用のマグネシウムホイール開発の中での副産物をうれしそうに紹介するのだった。

商品化のために補完研究を……

今回開発された一般車用のマグネシウム鍛造ホイール。

商品名は「FZ-MG」。

現在のところはシルバーとブラッ

クの2色がある。

一般車用のマグネシウム鍛造ホイールの開発にあたって、最も大きな課題として同社開発スタッフの前に立ちはだかったのは、表面処理技術の確立だ。マグネシウムは丈夫といっても腐食しやすい一面があり、酸性雨や海水(塩水)に曝されると腐食が進行する。最悪の場合は、熟れすぎたザクロの実がはぜていくように、ぼろぼろとはがれていく。これを放置しておくと、丈夫なマグネシウムホイールといえども安全性や信頼性を脅かすことになりかねない。

そこで同社では、耐食性を向上させるための高性能な皮膜処理法の開発に着手。皮膜処理を行うと、疲労強度の低下が招来されるため、その低下の少ない処理法が模索されたわけだ。当初の試験項目では、塩水噴霧試験1000時間における腐食やフクレの程度5mm以下が目標とされたが、後には欧米や自動車メーカーで主流となっているCASS(キャス)試験(塩化銅を加えた塩化ナトリウム水溶液に酢酸を加えてpHを3~4程度にした試験液につける等の腐食促進試験)も追加して、耐久性の高い皮膜処理法の開発を目指したのだった。

「塩水噴霧試験1000時間については難なくクリアできたのですが、CASS試験は難題で、なかなかクリアすることができませんでした」と西工場長は悔しさをにじませながら語り、「塗料に水分が浸透して浮き上がり、ホイールの表面からはがれてしまったのです」と続けた。

結局、平成24年12月の、サポインの助成期限内でのCASS試験のクリアはできなかった。そのクリアは市販する際の条件ではないものの、多くの自動車メーカーが採用している試験であるため無視することもできない。そこで同社では、サポインの所管部署である中部経済産業局に補完研究の申請を行い、耐久性の高い皮膜処理法を開発するための研究を続けたのだった。

「結果的には、アルミホイールの皮膜処理とは全然違うものになりました。下塗り剤のプライマーが違いますし、上塗りする塗料の数も種類もアルミホイールの場合と異なります。塗料の組み合わせが同じでも、塗る順番を変えるだけで皮膜の強度はまったく違うものになりました。CASS試験をクリアしたマグネシウムホイールの皮膜処理は、アルミの場合の1.5倍近い工程を経ることになりました」

田中室長がCASS試験をクリアした皮膜処理について振り返るが、その開発が終わったのは補完研究をはじめて3年近い歳月が流れていた。

相乗効果で他の商品が売れるように

FZ-MGの装着例。

さてこうしてでき上がった一般車用のマグネシウム鍛造ホイール。平成27年12月より市場に投入された。参考までに市販価格は、フロント用1本が350,000円。リア用は1本370,000円。車両1台分で1,440,000円(税別)になる。ホイールだけで軽自動車1台分に近い値段だ。

田中経営企画室長に販売計画について尋ねてみた。

「一般的に、ホイールにかける費用は車両価格の10~15%といわれています。そこから逆算すると、このホイールのお客様としてはだいたい1000万円以上の車のオーナーが想定されますが、そうなると一般車といっても限られてきます。もちろんたくさん売れることを願っていますが、当社ではこのプロジェクトはBBSブランド全体のイメージアップのためのものととらえていて、このマグネシウム鍛造ホイールを単体としてとらえて、年間何本販売するという目標は立てていません。一種の相乗効果を狙い、全体的な底上げができればいいと思っています」

今回開発されたマグネシウム鍛造ホイールは、同社にとっては一種のシンボルのようなのも、というわけだ。商品化により各種のメディアが取材に訪れた。そして「加工の難しいマグネシウムを同社の技術力がカバーして……」と報道されるごとに、同社への信頼性が上がっていくように感じられたという。その結果同社では、マグネシウムに次いで丈夫なジュラルミン(アルミニウム、銅、マグネシウム等による合金)製のホイールを先行販売していたのだが、マグネシウム鍛造ホイールが市場に投入されてからは、ジュラルミンホイールが改めて注目されるようになったそうだ。

「お客様の情報はディーラーさんから上がってきていて、皆さんの車に対する強いこだわりの様子がうかがえます。数あるホイールメーカーの中から当社のホイールを選んでいただくというのは、高い技術に裏打ちされた当社製品に対する信頼、あるいは他者との差別化による満足感などの表れではないかと思っています。マグネシウム鍛造ホイールの売れ行きは、ぼちぼちといったところですが、ジュラルミンホイールが以前より売れるようになって喜んでいるところです」(西工場長)

ちなみにマグネシウム鍛造ホイールの「第一号のお客様は関東の男性で、国産高級車のオーナーの様子。2番目は中京地区の女性で……」(田中室長)。お客様の情報はすべて把握しているようだ。これらのお客様は、万一、ホイールを縁石等でこすって傷つけた場合も、補修の体制が整えている同社の姿勢に満足して、このホイールを選ばれたのかもしれない。

- 戦略的基盤技術高度化支援事業(サポイン)について

[BBSジャパン株式会社]

高岡本社・工場 高岡市福田六家525

TEL 0766-31-0021 FAX0766-31-1403

URL http://www.bbs-japan.co.jp

作成日 2016/12/26

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック