TOP > イノベーションが産む金の卵 > 第26回 株式会社トヨックス

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第26回 株式会社トヨックス

食品業界向けに高機能ホースを開発。

高品質から他にも応用の可能性が……

食品工場向けの新しい耐熱ホースの開発チームを率いてきた

森岡政幸氏(同社生産技術部顧問)。スーパーエンジニアを

育成するための講座を富山大学で持つなど、後進の育成に

熱心に取り組んでいる。

今回紹介する技術開発の対象はホースである。

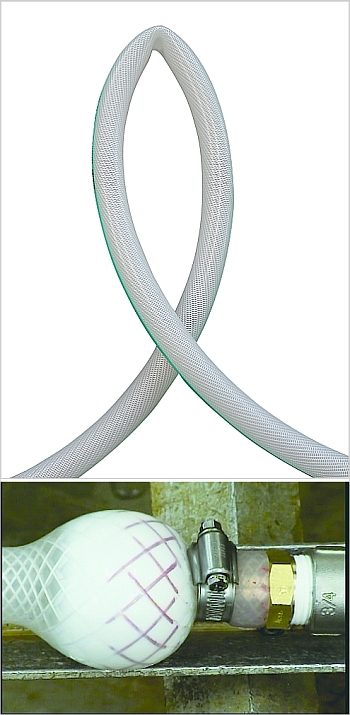

門外漢の編集子は、“ホースは成熟商品であるため開発の余地はもうないのでは……”と思ったりもしたのであるが、どうもそうではない様子。食品製造業界からは、「中を流れる原料等の圧力に耐えきれずに、破裂や漏れ、接合部での抜けが発生するので、何とかして欲しい」という要望が時々寄せられていたそうだ。

こうしたトラブルが起きる原因は、ホースの肉厚が均一ではないから。ホースの内径と外径が一定しないと、肉厚はバラバラになる。すると肉厚の薄い箇所は圧力に耐えきれなくなり、破裂などが起きてしまうわけだ。

万一、食品の製造工場で原料漏れが発生すると……。今回お話をうかがったトヨックス製造本部の顧問・森岡政幸氏によれば、「食品工場では製造ラインを止め、清掃・消毒などを行わなければならない。こうした事故で製造ラインを止めると、数千万円規模の損失がもたらされる。そのため食品製造業界からは『破裂しない、漏れない、抜けないホースをつくって欲しい』という声がかねてより上がっていた」のだそうだ。

耐圧樹脂ホース業界のリーディングカンパニーであるトヨックスでは、そのニーズに応えるべく各種製品を開発してきたところであるが、まだ完全とは言い切れないところもあった様子。そこで同社では平成23〜24年頃より、どこで切っても切断面(ホース業界では端面(たんめん)という)の寸法が均一な、食品製造業界向けの耐熱ホースの開発を念頭に置くように。また、その精度をさらに向上させるための、一体成形技術の確立も志すようになったのだ。

ただ開発には多大な投資が見込まれ、また新しい技術の開発も必要となってくる。トヨックスでは国の「戦略的基盤技術高度化支援事業」(通称「サポイン」)による補助金を受けるとともに、ノウハウを有する企業や大学、公設試・研究機関等の協力を得ることにより、ホース業界が抱える長年の課題をいち早く解決しようと、平成26年度のサポイン採択を機に本格的な研究開発に乗り出したのであった。

制御技術を随所に導入

従来のホースに見られる、折れやすい、接合部で破裂する

(接合部で抜ける)などの様子。

開発にあたっては(株)中西電気と富山県工業技術センターの協力を仰ぐことに。アドバイザーとして新潟大学と(株)コウストも加わった。中西電気は大手電子機器メーカーの協力工場として培った制御技術を、トヨックスの新しいホースの製造ラインに応用展開し、工程毎に設計通りのホースができるようマシンの制御に一役買った。マシンの設計はコウストが担当した。

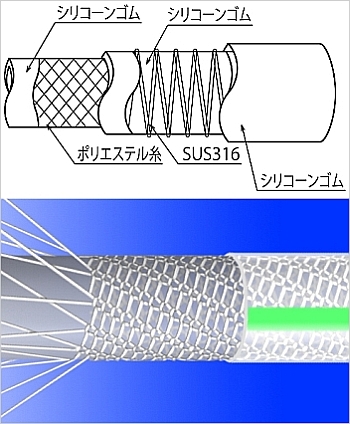

続いて新潟大学の役割だ。新しく開発するホースは内側から、シリコーンゴム、ポリエステルのネット、シリコーンゴム、ステンレス合金による補強、シリコーンゴムの5層より成るが、ポリエステルのネット層をはさむ1層目と3層目、ステンレス合金の補強をはさむ3層目と5層目のシリコーンがしっかり架橋(化学反応により各層のシリコーンゴムの分子が強固に一体化)しているかどうかの検証を行った。そして富山県工業技術センターは、ホースのどこを切っても端面の寸法が一定していることをインラインX線測定装置による計測データの解析をとおして検証する役割を担ったのであった。

具体的な開発の課題を挙げながら話しを進めよう。まずは押出機の吐出しムラによる寸法精度悪化の改善から。ホースの製造にあたっては、内側の1層目をつくるために事前に調合したシリコーンゴムを押出機に投入し、シリンダー内のスクリュー回転により押し出されてシリコーンゴムは金型に向かう。このシリンダー内で樹脂は剪断力(せんだんりょく:押し切るような圧力)を受けるために原料のシリコーンゴムは発熱する。この発熱のコントロールをうまくできないと、金型からの吐出量が変化し、その結果、ホースの肉厚が均一にならない事態を招いてしまう。

そこで今回は、シリンダー内の樹脂温度の制御が可能になる装置を開発しました」と森岡氏は開発に乗り出した当初を振り返り、「なおかつ送り出すシリコーンゴムの量を制御するシステムも加えました」と続けた。シリンダー内での樹脂状態(粘度・硬度など)が安定し、かつ流量が一定になれば、ホースの寸法と肉厚も一定に保たれる、というわけだ。

これにより、製品検証の過程において、ホースの肉厚は基準のプラス・マイナス0.1mm範囲内での加工が可能になり、内・外径寸法においては従来の3倍まで精度が向上し、幸先のよいスタートとなった。

生産性よりは商品の信頼性の向上を

今回開発された5層構造のホースのイメージ図と品質向上に一役

買うことになったポリエステル樹脂を均一に編むイメージ図

続いては補強精度が悪くてホースが折れやすいという課題。平易にいうと、補強材である2層目のポリエステル繊維のネットのピッチが均一でないため、ピッチの大きい箇所は負荷に弱く、また折れやすいという弱点を持っていたのだ。

網目のピッチが安定しないのは、編上げ機が糸とりの際に引っ掛けミスを行うのと編み針が折れたりするトラブルが発生するためだった。これらについては糸を導くガイドを取りつけたり、針の動きを滑らかにするためにベアリングをつけたりするなどし、またピッチの検証用に4点カメラによる自動読み取り装置を開発して、ピッチが均一であるかどうかを確認するシステムもつくったのである。

「これに関しては補助事業の3年目に、イタリア技術者との共同開発により、均一に編む設備を導入、ピッチの精度をより高くしました。ただこの編み機にも弱点があり、精度は極めて高いのですが、編み上げるスピードが遅いのです」(森岡氏)

その編上げ速度を聞いて驚いた。他のホースの製造ラインに比べて遥かに遅く、生産性はすこぶる悪い。編上げ速度を明かすと、業界の人ならホースの原価計算が可能なようなのでここではオープンにすることはできないが、取材の時点でその技術(機械)を導入している同業他社は、日本ではまだないようであった。

ではなぜトヨックスは、生産性が低いにも関わらずその技術の導入に踏み切ったのか……。結論をいうと同社は、生産性よりは商品の機能性(捻っても折れにくい特徴)と信頼性向上を優先したのである。ただこのマシンの導入は、サポインの補助対象外であったのだが、「機能と品質向上のためにはぜひとも必要だ」という経営陣の鶴の一声で導入が決まったのであった。

森岡氏が語る。

「確かにこのマシンの編上げ速度は遅く、生産性は悪い。しかしこの機械を複数台導入して同時に稼働させれば……。イニシャルコストはかかりますが、従業員1人でオペレーションできるようにしていけばいい。その上で、そこから得られる『信頼』を他社との差別化に応用していけば、事業として充分に成り立つのではないかと期待しています」

食品業界向けから発展して……

5層までを一体成形する新しいホースの製造ライン(一部)。全長は100m

弱あるが、ライン全体の制御化と一元管理を図り、省力化に努めている。

今回の研究開発では、初年度に1〜3層目を、続く平成27年度には4〜5層目を開発し、さらにはその連結による5層一体成形のラインを整備した。そして3年目の28年度には各工程一元管理の見える化、インラインX線測定装置によるホース端面の計測と異常発生時のフィードバックシステムの構築などに取り組んだ。

「市販のインラインX線測定装置では、すべてが樹脂素材からなる複合積層ホースの任意端面計測は完全にできるのですが、ステンレス合金補強の層がある今回開発したホースでは、内径・外径の計測時にエラーが発生することがわかりました。そこで工業技術センターやX線測定装置のメーカーの協力も得て、計測ソフトや測定周期の改良を試みたところ、ステンレス合金補強を複合してあっても、内径・外径・肉厚を正確に計ることができるようになり、ホースの寸法精度が従来より格段と高いことも工業技術センターの検証により明らかにされました」と森岡氏は語り、「ようやく、金太郎飴のようにどこを切っても同じ形状の、耐久性の高い食品製造業向けの高精度保証を可能としたホースができ上がったのです」と言葉を継いだ。

「トヨシリコーンSホース(5層)」と名づけられた新ホースが市場に投入されたのは平成29年度に入ってから。ある食品加工機メーカーでのモニタリングと並行して、食品メーカーに向けての広報も行われている。従来の耐熱・食品配管用ホースに比べて寸法精度が格段に高いため、ユーザーから「漏れない」「抜けない」「メンテナンスが楽だ」「長持ちする」などの評価を得ることを確信している開発スタッフは、「売り上げを示すグラフが右肩上がりになる自信も当然持っています」と森岡氏は胸を張るのだった。

またさらに進めば、この新しいホースは化粧品や医薬品、サプリメントなどの製造ラインでも応用されるのではないか、と期待されている。大きな課題をクリアした新しいホースは、新しいマーケットもうかがうようになったわけである。

[株式会社トヨックス]

本社/黒部市前沢4371

TEL 0765-52-3131

URL https://www.toyox.co.jp/

作成日 2017/12/27

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック