TOP > イノベーションが産む金の卵 > 第27回 株式会社TAN-EI-SYA

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第27回 株式会社TAN-EI-SYA

成果を商品開発と加工法の改善に生かし

大手企業とは質で勝負していきたい

新開発の7000系のアルミ合金を用いてつくった一般車用の

ホイールと実装例。大型のトラック・バス用のホイールは開発中。

この取材まで知らなかった。大型のトラックやバスなどのアルミ合金製タイヤホイールは、日本では約80%がアメリカのA社製のものであることを(OEM含む)。日本では今回の取材先・TAN-EI-SYAを含めて2〜3の企業がつくるばかりで、大型車用のアルミ合金製ホイールの生産に関しては、日本は出遅れた様相を示しているのが実情のようだ。

ご存知のように、燃費性能向上のために一般車では車体重量の軽減が図られている。特にバネ下重量(サスペンション、タイヤ、ホイール、ブレーキ、アームなどの、いわゆる車の足まわり以下の重量)の軽量化は、その効果が大きく期待されるところから注目されてきた。それは大型車でも同様で、ホイールの軽量化は一般車の3倍の効果があるのではないかと指摘する人もいるほどだ。

しかしながら、日本ではアルミ合金による大型車向けホイールの開発が進まず、1強多弱の業界地図が描かれている次第だ。そこに新風を巻き起こそうと立ち上がったのがTAN-EI-SYAである。当機構の産学官連携推進事業(新商品・新事業創出枠)の採択を3年連続受けて、素材や加工技術の開発に乗り出すとともに、新商品も市場に送り始めたのであった。

7000系のアルミ合金開発を先駆ける

ホイール開発に35年余の経験を持つ餅川昭二参与。下は7000系

アルミ合金の開発途中で試作した大型車用のホイール。

「私の中にはストーリーがありましてね。まずは7000系の新しいアルミ合金を開発して大型車向けのホイールをつくる。そして加工技術を改善してホイール全般の品質向上やコストダウンを図る。さらにはマグネシウム合金の新素材を開発し、ホイールに使って製品化するとともに、その一方でマグネシウムの腐食しやすいという欠点を補うための技術を開発し、マグネシウムホイールの普及を図る。当社は一般車をはじめ、F1などのレーシングカーにもホイールを提供する会社で、ホイールをつくって販売するのは社業としては当然のことですが、私はこれらの開発をとおしてホイール馬鹿を養成したかったわけではありません。失敗しながらも改善点を見いだそうとする技術者を育てたかったのです」

開発をリードしてきた餅川昭二氏(同社参与)からは、35年あまりに及ぶホイール開発から得た知見や経験を、若い技術者に伝えようとする必死さがにじみ出てくる。

まずは平成26年度の産学官連携推進事業に採択された、「7000系材料による大型トラック・バス用鍛造アルミホイールの開発」だ。次年度からの開発テーマを若手技術者に任せるために、一連の開発の初年度は餅川参与が担当し、その“背中を見せる”ことにした。

前述のように、大型車用アルミ合金製ホイールでは米国のA社が圧倒的なシェアを誇り、素材のアルミ合金は6000系のものが使われている。TAN-EI-SYAも6000系のアルミ合金を使ったホイールを製品化しているのであるが、それよりさらに軽くて強い7000系のアルミ合金を用いて大型車用のホイールをつくり、A社の牙城に迫ろうというのがこのテーマの背後にある狙いであった。ホイールを7000系のアルミ合金に代替することができるならば、軽量化による燃費の向上やCO2排出量の削減が期待できる。しかしながら、ホイール業界のみならず金属を素材として扱う他の業界でも、7000系アルミ合金の開発にあまり積極的でなかったのは、加工性が悪く、腐食しやすい(錆びやすい)という大きな欠点があったからであった。

「6000系の主な素材は、アルミやマグネシウム、シリコンなどですが、7000系ではシリコンの代わりに亜鉛、銅、チタン、ジルコニウムなどを用います。ところが素材が多くなると、わかりやすくいうと各金属のコントロールが難しくなって、軽くて強いけれども錆びやすいという欠点を持ってしまうのです。ですから今まで、雨にあたり傷つきやすい環境で使われる7000系のアルミ合金を使った製品は、ほとんど開発されなかったのです」(餅川さん)

では氏はそれを、どのように克服したのか。特許の関係で詳しくは明かせないのだが、精錬の工程までさかのぼって、金属をコントロール不能にする因子を一つひとつ探って排除するとともに、熱処理の方法もピンポイントの正確さでできるように改善したのである。この開発では富山大学や富山県工業技術センターが協力し、6000系のアルミ合金製ホイールに比べて強度を10%ほど上げ、また4%強の軽量化にも成功。また従来は、冷水処理しかできなかった冷却法を、新しく開発した7000系のアルミ合金では空冷処理もできるようになった。さらにはホイールの歪みについては、JASO(日本自動車技術会規格)では0.5mm以内、カーメーカーでは0.3mm以内という基準を持っているところを、同社では0.1mm以内という目標を掲げ、品質の向上を図ったのだ。

こうして合金素材や加工法の開発のメドは立った。しかしながらここで問題が……。大型車用ホイールの製品化には、最低でも1年半の実装実験が業界から望まれているのだ。そこで同社では、当機構と協議の上で支援事業の期間中に普通車用ホイールの試作品をつくり(販売は28年5月から)、大型のトラック・バス用のホイール開発については継続開発としたのであった。

加工過程で42%の省エネを実現

「公的な支援を受けての開発でしたから、いつものテーマと違って

責任を感じながら進めました。いい意味でのプレッシャーがありま

した」と振り返った荒木さん。

続いての採択テーマは、「製品形状の安定化・品質向上と省エネを達成するヒーター内蔵型スピニング金型の開発」だ(平成27年度)。

アルミ合金製鍛造ホイールの成形では、ろくろに粘土を固定して回しながら形を整えるように、鍛造して薄くした金属を回転板で高速回転させ、金型を利用して成形していく。この際、加工精度を上げるために金型を外部から加熱している。従来一般的に行われてきたのはガスバーナーによる加熱だ。平たくいうと、ガスバーナーの火であぶっていたのである。

「これでは、作業に危険が伴いますし火災の可能性もある。そして何より金型の温度が均一にならないために、精度にばらつきが出て、不良品の発生率が高かったのです」

2年目に開発を担当した荒木順治さんが、ガスバーナーによる加熱の欠点についてまとめた後で、「金型の周囲に電熱線のようなものを埋め込んで、均一に加熱することを通してホイールの品質を向上させるのがこの開発の目標でした」と続けた。

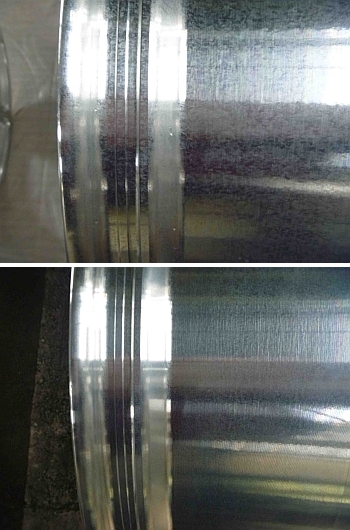

開発にあたっては、まずはコンピュータ上でのシミュ

上はバーナー加熱、下はヒーター加熱でNC加工後の仕上り状態を

比較(写真はホイールの部分をアップに)。ヒーター加熱に変えると

タイヤハウス側の表面の過剰な加熱がなくなり、その結果、表面の

再結晶が抑制されて、外観品質の向上と安定が確認された。

レーションから実施。電熱線をどのように巻き、何kWで、何分(何時間)、金型の内部から加熱すると目標の温度になるかを調べていったのだ。そのシミュレーションの後でヒーター内蔵型の金型を試作し、ホイールの成形を試みた。

開発を振り返って荒木さんが語る。

「今までのところ、数十本単位の実証実験までしか行えていませんが、品質アップの目標はクリアできました。ただ、日常の業務では毎日何百本と成形しますので、ラインへの実用化には改良の余地があると思われます。例えば、金型の温度が目標の温度に保たれるようになったら自動的に電源が切れ、また温度が下がってきたら自動的にオンになるようにしないといけない」

そういって荒木さんは新旧両加熱方式によるホイールの比較画像を示し、面白いデータを教えてくれた。バーナー加熱方式の場合は、ホイール1本あたり384.1円のガス代がかかっていたが、ヒーター加熱方式ではホイール1本あたりの電気代は220.2円(平成28年3月のガス料金・電気料金が基準)。加熱の工程で約42%のコストダウンが図れることがわかったのだ。

この開発では、金型の温度分布のモニタリングに富山県工業技術センターの協力を仰いだのであるが、毎日数百本の加工をこなすにあたっての金型の温度管理についてのアドバイスも受け、平成30年末までの実用化を目指して改良を重ねているところだ。

「大手には量ではかなわなくても質で勝負していく」

ホイールの設計を通常の業務としている白川さんは、「素材の

特徴を知ることは設計に役立つので、今回の研究開発は勉強

になった」と振り返る。

3つ目の開発に取り組んだのは白川尚希さん。テーマは「高強度かつ軽量な炭素繊維強化難燃性マグネシウム合金複合材の開発」。白川さんはもともとは設計が専門であったが、「研究する心を育てたい」という餅川参与の熱意に押されて、素材の開発に乗り出したのだ。

「炭素繊維はご承知のようにたいへん強い素材ですが、一方で、ハサミで切るような力、すなわち剪断力(せんだんりょく)が加わると簡単に切れてしまいます。こういう性質を持つ炭素繊維を難燃性マグネシウムに加えて合金化し、従来のアルミ合金製ホイールより軽くて強いものをつくろうというのがこのテーマでした」

白川さんはこのように自分が担当したテーマについて切り出し、富山大学の協力を仰いで実験用の小さな電気炉で合金作成に通った日々を振り返った。

富山大学での合金の試作は簡易炉で行われ

たが、条件設定を変更しいろいろ試された。

合金の試作では、ケーキづくりの際に使うハンドミキサーのようなものを電気炉に入れて、マグネシウムと炭素繊維を撹拌するのだという。撹拌の仕方が悪くて、炭素繊維がマグネシウムの表面に浮いただけで終わったこともある。撹拌の回数によって合金の品質が変わるのはもちろんのこと、撹拌の棒の形状によっても品質の異なる合金ができた。また炭素繊維の形状や長さ、投入のタイミングによっても、難燃性マグネシウム合金は違った様相を示すのであった。

マグネシウム合金の腐食防止の研究開発にこれから本格的に

取り組む北西俊清さん。

「いろいろ試した結果、鋳造時に炭素繊維表面にチタンコーティングを施すと、強度のアップした難燃性マグネシウム合金ができることがわかりました」

白川さんはこう語った後で、「ベースメタルの方向性については支援をいただいた28年度中にメドは立ちましたが、実際に鋳造して加工するなどの、試作の段階まではいけませんでした。繊維が入った合金ですから、研削の際、粉塵発生の可能性も念頭に置いていますが、3〜4年先の実用化を目指すということで宿題をいただいています」と続けた。

そして白川さんの隣に控えていた商品開発課の若手・北西俊清さんが先輩の言葉を引き継ぐ。

「初めに餅川参与が『開発にストーリーを持っている』といわれました。白川さんのマグネシウム合金の素材開発の後は、マグネシウムが持っている腐食しやすいという欠点を克服することです。物語の第4話は私が担当することになっています。できればこの開発も支援していただければ……」

「研究の成果を商品開発や加工技術の改良に生かし、大手に質で

勝負していきたい」と抱負を語る山崎昭修代表取締役。

若者らしい、くったくのない笑顔が取材の場を和ませた。そして、ひとしきり談笑した後で山崎昭修代表取締役が締めくくった。

「私たちは量ではアメリカのA社には太刀打ちできませんが、品質でなら勝負できます。今回開発した7000系のアルミ合金については超光剛金(UDM)と名づけてブランド化し、一般車用のホイールもつくりましたのでA社製のホイールと比べていただきたいと思います。若い技術者がこうして製品化や実用化に向けて頑張ってくれるのは、夢や希望があっていい。皆の取り組む姿勢から、ものづくりに大事なのは人づくりだということを実感させてもらいました」

- 産学官連携推進事業について

[株式会社TAN-EI-SYA]

本社/射水市新堀34-5

TEL 0766-86-3311

FAX 0766-86-8282

URL http://www.taneisya.co.jp/

作成日 2018/02/20

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック