TOP > イノベーションが産む金の卵 > 第31回 株式会社北陸エンジニアプラスチック

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第31回 株式会社北陸エンジニアプラスチック

各種樹脂の性質を知り尽くし、

開発力では大手メーカーも凌ぐ

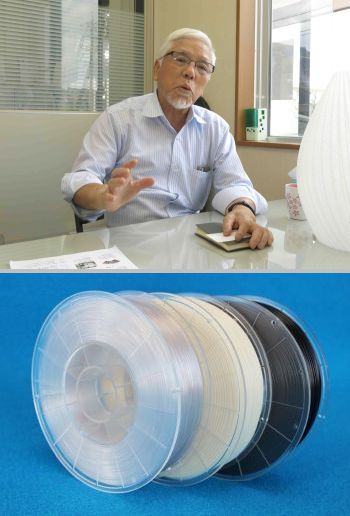

マグロ漁船の船長から樹脂加工業に転じて60年近くになる

水越正之社長。同社創業の前には樹脂加工業で十数年、

開発の業務などに従事していた。写真下は、同社が開発・

販売しているフィラメントの一部。

「だったらウチの会社でつくったらいいじゃないか」

開発型の樹脂製品メーカーとして知られる北陸エンジニアプラスチックが、日本で初めてフィラメントの開発に取り組んだのは2013(平成25)年のこと。水越正之社長の先のひと言で始まった。

フィラメントとは、3Dプリンターがデータをもとに造形物をつくる際の材料となる樹脂製の素材のことをいう。2010年前後から3Dプリンターの普及が急速に進んだところから、素材の品質にも関心が及ぶようになった。当時、国内ではまだフィラメントは生産されておらず、日本で流通するフィラメントは輸入品ばかり。ほとんどは、ある2つの国でつくられたもので、A国製のフィラメントは品質はよいものの高価であった。一方、B国製は「安かろう悪かろう」を地で行くような素材で、造形にあたっての再現性が悪かったり、造形中にフィラメントが切れたりして、作業に支障をきたすことが度々あったようだ。

こうした事情を背景に水越社長は「ウチの会社で」と社員にハッパをかけたのだ。開発にあたっては2013(平成25)年度の、いわゆる国のものづくり補助金の支援を受けて製造プラントを整備することに。その支援の結果、寸法精度・直径1.75mm±0.05mmが保証されるフィラメントを安定的に生産できるようになり、国内初のフィラメントメーカーとして名を馳せたのだ。

それから3年。再び水越社長が言った。

「その新しいフィラメントもウチで取り組んでみようじゃないか」

独自のノウハウで均一に混入

「フィラメントの市場規模はこれからますます大きくなる」と予測

する水越博之専務。日本の3Dプリンターのメーカーと協力しな

がら販路を拡大したいと抱負を語る。

こうして始まったのが、「セルロースナノファイバーを複合化した3Dプリンター用高性能樹脂フィラメントの開発」だ。ナノレベルに解繊(かいせん)したセルロースナノファイバー(植物の細胞壁や繊維の主成分)を樹脂と混ぜて造形物の強度を高め、寸法精度の誤差も±0.04mmに抑える計画を立てた。

「もともとのことを言いますと、中越パルプ工業(株)が開発したセルロースナノファイバーの用途開発のようなものです。ただ開発を進めるに当たっては、当社の客先への展開を想定して、産業機械や航空機、自動車に使われる樹脂製品の強度を増して将来的にはもっと進んで金属部品の代わりを務め、軽量化や燃費の向上に寄与することを目標にしました。高度な目標を掲げましたので、以前にも共同研究をお願いしたことのある富山県工業技術センターに協力を仰ぐとともに、友人の経営者が新世紀産業機構の支援のもとで開発力の向上を図っているのを聞いていましたので、同機構の『産学官連携推進事業』を活用させていただこうと思いました」

(注:富山県工業技術センターは2018(平成30)年度より富山県産業技術研究開発センターに改組。以下同)

樹脂とセルロースナノファイーバーを複合化させたフィラメントと

3D造形物の一例。右側の若干ベージュ色がかった造形物が、

セルロースナノファイバーを含むフィラメントによりつくられた。

同社と、当機構や工業技術センターとの間で開発の方向性などの調整役を果たしてきた水越博之専務が振り返る。

セルロースナノファイバーは比重は鋼鉄の約1/5、ガラス繊維の1/2程度で、強度は鉄鋼の5倍以上。軽くて強いばかりか、膨張率は石英ガラスとほぼ同等で小さく、昨今注目の素材である。これをビジネスに活かそうと、鵜の目鷹の目のように情報収集している企業人も多いと聞く。

同社では「産学官連携推進事業」に採択されたのを機に、さっそく共同研究を開始。一口に樹脂といってもPE(ポリエチレン)、PP(ポリプロピレン)、ABS(アクリルニトリルブタジエンスチレン)、POM(ポリアセタール)、PC(ポリカーボネート)・・・と各種あるのだが、ユーザーからリクエストが多く、複合化の可能性の高いものをいくつか選び、ナノ化したセルロースの配合率もいろいろ試しながら試作と検証を進めた。

水越社長が語る。

「そもそも樹脂とセルロースは均一に混ざりません。一方は石油由来、もう一方は植物由来。物性も比重もまったく違いますから、『水と油』といったら大げさですが、それに近い状況です。均一に混ざっていないと強度にバラツキが出て、ポキンと折れてしまうのです」

そこを北陸エンジニアプラスチック独特のノウハウでクリアし、フィラメントを成形して物性を評価するとともに、実際に3Dプリンターでの造形に用いて、加工性や性能評価なども行った。

大手にない技術を持つ

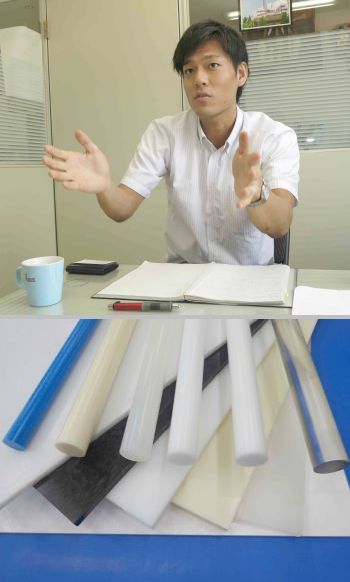

各種展示会などでフィラメントの紹介に回っている営業の

松嶌僚一さんと丸棒、板と称されるプラスチック素材(写真下)。

これを加工して、各種機器の筐体や部品などをつくる。

樹脂とセルロースナノファイバーの配合率は、実験段階ではある配合率のものからは状態のよいフィラメントができた。ただ、表面に若干のざらつき感があり、樹脂100%のフィラメントより折れやすいという難点があった。一方、当初目標に掲げた強度アップについては、目標値に近い数値が得られた。

ざらつき感や折れやすい点があったことから、商品化にはもう少し時間がかかるのかと思いきや、そうでもないようだ。同社営業部の松嶌僚一さんが語る。

「まだまだ改良の余地があるのは事実です。ただ現状のセルロースナノファイバー配合のフィラメントを展示会などで紹介すると、強度アップを評価していただいた企業や、植物由来の素材を配合している点を評価していただいた企業があり、それらから『そのフィラメントが欲しい』とオーダーをいただいています」

樹脂製品の開発に関しては、中小企業ながらも同社は業界に先駆けることが度々あった。今回のフィラメントの開発の他に、同社はかつて国の原子力関係の機関から依頼を受けて、樹脂製の放射線遮蔽板の開発に取り組んだこともある。ある原子力関連の施設では、200mmや150mmの樹脂製遮蔽板を用いていたが、コストが高く作業性も悪いという難点があった。そこを同社は、樹脂にボロンを配合して遮蔽効果を高めるとともに、遮蔽板を50mmまで薄くし、コストダウンと作業性の向上を図ったのだ。

この放射線遮蔽板は、東日本大震災(2011年3月)の後にはさらに高機能化し、原子力発電所を抱える電力会社や、ガン治療に放射線を用いての新しい療法開発に取り組む大学病院などに利用が勧められた。また樹脂にフッ素を配合し、製パン機や餅つき機、すし製造機などに食材が付着しないようにもした。この手法は、従来の金属表面にフッ素加工を施す方法よりコストダウンが図れるとあって、食品業界でも注目されたものだ。

ボロンもフッ素も、セルロースナノファイバー同様、樹脂とは混ざりにくい。それを均一に混ぜ合わせることができるのは、40年近くにわたって蓄積してきた同社の樹脂加工の技術があるからだ。

フィラメントの製造は、国内ではかつては同社のみであったが、ビジネスチャンスがあると見た大手樹脂メーカーも参入するようになってきた。競合各社は生き残りをかけて、高品質化や新しい加工法の開発に取り組んでいるところだ。

北陸エンジニアプラスチックでは、本年度、当機構の「ものづくり研究開発支援事業」の採択を受けて、高性能新プラスチックの開発に乗り出した。前出の水越専務が語る。

「セルロースナノファイバーを配合した樹脂の剛性を上げる研究は継続中ですが、その目標値を遥かに上回る『剛性のあるプラスチック素材が欲しい』とある機械メーカーからご要望をいただきました。これがうまくいけば本当に、金属部品の代わりに、あるいは自動車や航空機部品に採用される可能性も出てきます。この新しいプラスチックは、樹脂にある素材を配合するとできると思われますが、剛性をどこまで高められるかが目下の課題です」

この取材の時点では、新プラスチックの開発は始まったばかり。研究開発の方向性はほぼ固まっているようで、いずれまたTONIO Newsで紹介できる日が来ることを祈るばかりだ。

- 産学官イノベーション推進事業(産学官連携推進事業の後継事業)について

- ものづくり研究開発支援事業について

[ 株式会社 北陸エンジニアプラスチック ]

本社/射水市七美中野212

TEL 0766-86-1411

FAX 0766-86-3612

URL https://hokuriku-ep.co.jp/

作成日 2019/09/13

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック