TOP > イノベーションが産む金の卵 > 第20回 株式会社松村精型

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第20回 株式会社松村精型

航空機産業の技術を自動車づくりに応用

ダイカスト金型の長寿命化が期待される

同社取締役の松村剛志さん。社長をはじめ研究熱心な

同社スタッフの姿勢を引き継ぎ、開発型の企業を目指

しているという。

「自動車エンジンの部品をつくるためのダイカスト金型には、極めて高い精度が要求されます。ところが鋳造の際、金型の表面が徐々に摩耗し、それによって起こる部品の品質低下が長らく課題になっていました。従来は窒化法やPVD法により金型の表面を加工して、金型寿命の長期化を図ってきたのですが、当社ではもっと効果的な方法はないかと……」

こう切り出したのは同社取締役の松村剛志さん。金型の早期摩耗は、コストアップや作業効率の悪さなどに結びつくため、表面の硬化はかねてより試みられてきた次第だ。その代表例が、松村さんがいう窒化法やPVD法など。前者は、鉄鋼やチタン合金などを高温で窒化して基材表面(金型表面)をコーティングするもの。対して後者のPVD法は、真空条件下で皮膜物質を加熱・放電することで粒子化(あるいはイオン化)し、基材表面に付着させるもの。両方とも一定の効果はあるものの、「窒化法もPVD法も、わかりやすく例えるとシールを貼っているようなもので、はがれたり、ずれたりすることが往々にしてある」(松村さん)ようで、根本的な解決には至っていないのが実情であった。

先んじる業界の技術に着目

金型メーカーとして定評のある松村精型の本社。超精密さが求められる自

動車のミッション部分の鋳造部品も製造している。

そこで同社が目をつけたのは、傾斜皮膜生成技術だ。これは航空機部品のタービンブレードを加工する際に用いられている技術で、放電エネルギーにより電極材料を基材表面(つまりタービンブレードの表面)に移動させ、溶融溶着させて皮膜を形成し、基材の耐久性を向上させるもの。この皮膜の特徴として、表面に近いほど電極材の成分比率が高く、内部に浸透するにつれ、徐々に基材との間で組成変化する傾斜層の性質があり、強い密着性を持つ。この技術を、金型の表面加工に応用して、その長寿化を図ることはできないかと考えたのだった。

「確か、平成22年頃からだったと思います。県や新世紀産業機構が、県内企業に航空機産業への参入を呼びかけ始めました。ものづくりの技術では、自動車より航空機の方が1歩も2歩も先んじていますから、航空機産業への参入を目指して技術力アップを図ったのでしょう。当社はもともと技術開発には積極的で、その数年前から航空機産業についていろいろ調べていて、その時に傾斜皮膜生成技術に出合ったのです」(松村さん)

先に窒化法やPVD法による表面処理を、「シールを貼るようなもの」と例えたが、傾斜皮膜生成技術では、電極が溶けて基材表面と一体化するため、「原理的には溶接に近い」(松村さん)のだそうだ。

こうして方向性が定まってくると、具体的な開発テーマが浮かび上がってきた。それを集約すると……、

(1)金型の表面加工用のマシンを開発する(航空機産業で使われている傾斜皮膜生成機を金型の表面加工用にアレンジする。それも加工時間が短縮できるように)。

(2)耐溶損性や耐摩耗性が高いなど、高機能な皮膜形成を可能にする(溶損:高温に溶けた金属によって、金型の表面が少しずつ溶けて浸食されていくこと)。そのためには電極の組成も検討する。

の2つに大きくまとめられたのだった。

開発に当たっては、平成22年度から2年間の「戦略的基盤技術高度化支援事業」(いわゆるサポイン)の支援を受けることに。富山大学、富山県工業技術センターが共同研究のメンバーとして名を連ねた。そして傾斜皮膜生成技術を持ち、また松村精型に放電加工機などを納入している某電機メーカーが、システムの構成や電極の開発などでアドバイザーとして協力することになったのだ。

加工時間は従来比1/4近くに

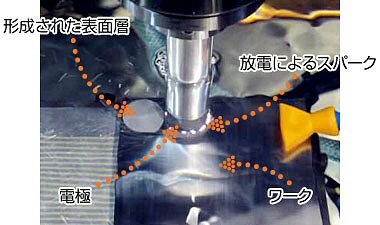

放電皮膜生成機を金型の表面加工用に改造した試作

機。電極や金型は自動交換され、また連続運転が可

能になっている。右は加工部分のアップ。

傾斜皮膜生成機の改造については比較的スムーズに進んだ。同社では、従来から放電加工機そのものは使用しており、加工技術の向上を図るための情報交換は、放電加工機メーカーと頻繁に行ってきた。そうした縁を背景に、金型を固定する専用治具を開発することや金型の表面加工用に電極をアレンジすることは、さほど難しいことではなかったようだ。

「そこでの課題は、加工時間を短縮することでした」とプロジェクトリーダーを務めた松村浩史社長が振り返るが、開発当初には「加工時間が従来比の50~80%になることを目標に掲げた」のであった。

金型の形状は複雑だ。溶融された金属が金型内をスムーズに流れ、速やかに冷却され、無理なく離型するよう計算されてその形状になっているのだが、それに合わせて傾斜皮膜が生成されるようにしないといけない。しかも正確に、均一に。となると求められるのは、傾斜皮膜生成機がロボット制御装置と連動するようになることだ。また加工時間短縮のためには、電極や加工対象物(この場合は金型)が自動的に交換されるシステムにすることも求められたのだった。

「FA化に関しては、アドバイザーとして協力していただいた電機メーカーの得意なところです。当社の製造現場の要望をお伝えしながら、傾斜皮膜生成機の改造を進めていき、当初、目標に掲げた以上の成果を出すことができました」(松村社長)

従来の金型の表面加工では、各々の工程は手作業で進められてきた。そのためFA化した試作ラインでは高い効果が発揮され、作業時間は従来比で28%(製作総工数で比較)、つまり1/4近くに短縮されたのである。

従来比2~3倍の耐久性が

技術者的な雰囲気がただよう松村浩史社長。テレビCMなどでも

ご承知のように、同社の採用意欲は極めて高い。

次なるテーマは、生成される皮膜の硬度が上がり、高機能になること。そのためには電極の素材も見直されることとなったのだが、松村社長はせっかくの機会であるから、その基礎から理解しようとしたのである。

「この時私は、改造した傾斜皮膜生成機の扱い方を単にマスターするのではなく、放電加工による皮膜形成の原理から理解した方がいいと思い、電力会社に勤める知人に相談しました。すると知人は、『放電加工のメカニズムは落雷そのものだ』といって、その研究で先駆けていた富山大学のある教授を紹介してくれたのです」(松村社長)

富山大学が共同研究の一員に加わったのにはこうした背景があったのだが、教授や放電加工機メーカーのレクチャーによると、放電加工の際には1秒間に1万回くらいの微細なパルス放電がなされる。その際、電極材料が基材表面に移行して、両者が溶融溶着していく。それが、雪が降り積もるように重なることにより放電皮膜ができる。バーナーなどの大量の熱による加工と違って、放電加工では基材が反り返ったりしないため、航空機のタービンブレードの表面加工に利用されるようになったのだそうだ。

ところが金型の表面加工にこれを応用してみると、タービンブレードでの皮膜形成とは事情が違った。タービンブレードの放電加工ではコバルトを電極材料にしていたのだが、コバルトは極めて高価な上、耐摩耗性が低い。つまり金型の放電加工用の電極には不向きであった。そこで富山県工業技術センターの知見を交えながら電極の素材を変えて実験していくと、炭化チタンを電極にして皮膜を形成すると極めて高い効果が得られたのだ。

アルミ溶湯を流した際、金型表面が溶損(少しずつ溶けて浸食)されるが、炭化チタンを電極にした場合の皮膜では、従来比300%程度の耐溶損性が示された。また離型時の耐摩耗性については従来比200%という結果が得られたのである。

そして補完研究へ

傾斜放電皮膜が形成されていく様子。表面層は電極の形状がそのま

ま転写されるように形成されていく。

ところが問題もあった。原理的なところに立ち返って松村社長に解説していただこう。

「炭化チタンを電極にした場合、金型表面に溶融溶着して金属とセラミックの中間体のアモルファスのようになっていました。これが積層して放電皮膜を形成するのですが、積層すると皮膜の表面が粗くなってくるのです。専門的にはこれを面粗度(めんそど)が悪くなるといいますが、こうした金型からできる鋳造品は、超精密さが求められる自動車のエンジンまわりの部品としては合格しないのです」

金型の耐溶損性や耐摩耗性が上がっても、そこから生まれる鋳造品の精密度が下がっては本末転倒になってしまう。この研究開発では、この点が大きな課題として残ったのであった。

そこで同社では、サポインによる開発支援終了後に補完研究の申請をし、課題解決に向けた研究を続けることにしたのだ。

研究者肌の松村社長が続けていう。

「先ほど申し上げたように傾斜皮膜生成技術は、原理的には溶接ですから金型表面と一体化して強度は増す。耐溶損性や耐摩耗性が従来比2~3倍になるというのは予想されたことでもありましたが、面粗度が悪くなることは想定外でした。電極の素材を変えて条件のよいものを探しているのですが……」

単一素材の電極だけではなく、チタン・コバルト、チタン・ボロンナイト、ボロンナイト・コバルト……などと混合素材も試し、その割合を変えての実験も続けられている様子(ボロンナイト:セラミックの一種)。自動車メーカーも金型寿命を長期化させようとする同社の試みには関心があるようで、この“卵”が孵る日が楽しみなところだ。

- 戦略的基盤技術高度化支援事業(サポイン)について

[株式会社松村精型]

本社 富山県高岡市長慶寺805

TEL 0766-25-1715 FAX 0766-25-1776

URL http://www.matsump.com/

作成日 2016/01/27

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック