TOP > イノベーションが産む金の卵 > 第38回 株式会社富山環境整備

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第38回 株式会社富山環境整備

社を挙げてマテリアルリサイクルに挑戦

大学や大手企業との連携も進んで・・・

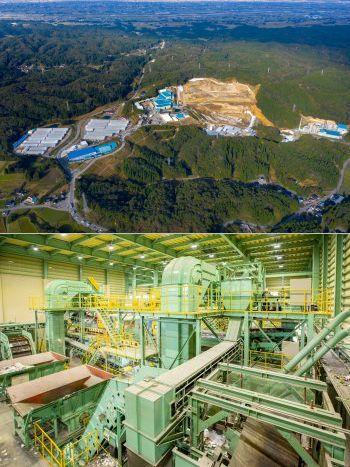

婦中町吉谷の高台に展開する富山環境整備の本社・

工場(写真上)と廃棄プラスチックの再処理プラント。

「廃棄物は資源」

このキャッチコピーのもと、テレビCM等を積極的に展開している(株)富山環境整備。小高い山の上で広く展開する事業所に加え、廃棄物の処理プラントや再資源化との関連を連想させる農業ハウス、また白衣を着た研究員とおぼしき社員が出てくるなど、開発型企業を志向していることをうかがわせる。

実際、同社は廃棄物の資源化・再利用を目指して、国内の大学や公的研究機関、あるいは大手素材メーカーなどと共同で廃棄物の再処理法や再利用法の研究、またそれらの高度化・高機能化などに従来からいくつものテーマで取り組んできた。ここで紹介する、経済産業省の「戦略的基盤技術高度化支援事業」(通称「サポイン事業」)の支援を受けて進めた「ナノマルチ複合化による高機能性高分子部材の商品化」もそのひとつ。この研究開発ではCNF(カーボンナノファイバー)やCNT(カーボンナノチューブ)を再生プラスチックやゴムに配合することにより軽量化や高強度化を図り、その素材が用いられた部品・部材が実際の機器に使用されることを目指した(当機構は事務管理機関として支援)。

徹底してマテリアルリサイクルを推進

同社のマテリアルリサイクルについて語る松浦昂司

取締役(写真上)と今井麻美イノベーション事業部

次長(写真下)。

「当社では、単に収集して廃棄するのではなく、中間処理により徹底した成分ごとの材料選別を行い、マテリアルリサイクルを推進しています。リサイクルできないものでも、それが可燃物の場合は焼却発電によって熱やエネルギーに変えて、トマトなどのハウス栽培に役立てるなど、廃棄物が持つ資源価値をムダなく生かすよう努めています。廃プラスチックは、海洋プラスチックゴミやCO2排出削減などの点から社会全体の関心も高く、当社としても何かお役に立てないかということで、社を挙げて取り組んでいます」

語るのは松浦昂司取締役。今回のサポイン事業を活用しての商品開発の旗振り役のひとり。かねてより信州大学と共同で、CNFやCNTをプラスチックやゴムに複合化する基礎研究を行っていたところから、自動車業界や石油掘削機のメーカーなどの間で再生プラスチックや掘削機のゴムシール材の高機能化が求められていることをつかみ、その開発に乗り出したのだった。

ただこうしたニーズは、同社のみが把握していたわけではない。他のリサイクル業者、素材メーカーも同様に取り組み始めていた。しかしながら、補強材として用いるCNFやCNTの形状(繊維状か粒子状か)により効果の現れ方に違いがある、植物繊維に由来するCNFと石油化学製品であるプラスチックやゴムは、いわば水と油の関係で混ざりにくい、CNTは毛玉のように繊維が絡まりあっているため、それをほぐしてゴムやプラスチックに均一に分散することが難しい・・・、等々がネックとなり決定打はまだ開発されていなかったのである。

技術開発等を担当するイノベーション事業部の今井麻美次長が、当時を振り返る。

「当社では、先行していた信州大学との共同研究で、3nm(ナノメートル)の極小の繊維をプラスチック等に均一に分散させる技術(CWSolid法)を開発していた経緯があります。そこでこのサポイン事業の支援を受けての研究開発でも、信州大学に共同研究をお願いしました。また信州大学での従来の共同研究の過程で、ある大手ゴム製品メーカーでは、素材の基礎研究が進み、複合材を用いての掘削機用ゴムシール材の開発の経験があることを知りました。そこでそのゴムメーカーの協力も仰ぐこととし、研究をスタートさせました」

時は平成30年6月のこと。3年あまりに及ぶ試行錯誤はこうして始まったのだ。

再生プラの高機能化はあと一歩

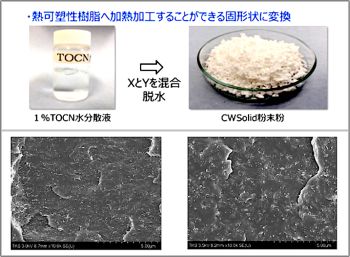

[写真上]水に分散しているCNFをある溶媒に置換する

とCW Solid粉末という固形物なる。これによりプラス

チックに均一に混ぜることができる。

[写真下]ゴム複合材開発にあたってのサンプルの

拡大写真。ロール混練による理想的なCNTの

分散混合(左)を今回の開発に合わせて導入した

二軸混練押出装置でも同様の分散混合(右)を

実現することに成功した。

再生プラスチックの複合化と高機能化の研究開発の経緯から紹介しよう。

排ガス規制の強化や燃費向上ニーズの高まりから、自動車業界では車体の軽量化(つまり部品の軽量化)は急務になっている。特に電動化が徐々に始まりつつあった平成30年頃は、その要求はますます高まることに。そこで同社では、「ユーザーが直接目にしない内部の部品は、リサイクル材でコストを抑えつつも、より軽く、より強く」という技術シーズを確立しようとしたのだ。その矢先、自動車メーカーの方では電動化に加え、「環境対策」をキーワードにリサイクル材の使用を検討し始めたのであった。

「自動車メーカーがリサイクル材の使用を検討し始めたのは、この研究開発2年目、令和元年の下半期だったと思います」。好機到来とばかりに開発の様子を語るのは、研究開発の実務を担当した研究員の牧瀬貴彦氏。続けて、「CNFをプラスチックに均一に混ぜるために、信州大学と当社ではある溶媒を用いることにしました。この溶媒は水と油の両方の性質を持ち、この溶媒にCNFを分散させてプラスチックに混ぜると、均一に混ぜることができました」

従来、再生プラスチックの利用があまり進んでいなかったのにはわけがあった。新品材に比較して、強度が10〜20%低下するという難点があったのだ。CNFを再生プラスチックに均一に混ぜる手法を開発した同社では、“自動車業界がリサイクル材の使用を検討し始めた”という一報は“自動車部品への応用に弾みがつく”と開発への期待がますます高まったのであった。ところが・・・。

「軽量化については、最終的には10%の軽量化を目標にしていますが、この3年間でその半分くらいは達成しました。強度アップにより部品の薄肉化が可能ですからさらなる軽量化も可能だと思います。強度のひとつの剛性、つまり硬さについては複合材を繊維状にしたため、新品材に近い剛性を実現することができましたが、靭性の方では苦戦しました」

強度についての牧瀬研究員のこのコメントをわかりやすくいうと、“硬くて割れにくくなったものの、柔軟性が高まっていないため折れやすいところがある”ということか。そのため同社ではサポイン事業終了後もこの課題をクリアするために研究開発を継続。当機構の「とやま中小企業チャレンジファンド事業 ものづくり研究開発支援事業」(令和3年度)の採択を受けて、製品化に向けた取り組みを続ける一方、関西機械要素技術展などのビジネスショーに出展し、各種機器メーカーのニーズを探るなどの市場調査も積極的に行っているところだ。

ゴムシール材は数年後には・・・

今回の再生プラスチックやゴムシール材の研究開発

で中心的役割を果たした同社イノベーション事業部の

牧瀬貴彦研究員。

続いてはゴム製品の高機能化。この研究開発ではゴム(新品材)にCNTを配合して強度アップを図り、石油掘削機のシール材として用いられることを目指した。

今井次長が再び語る。

「40〜50年ほど前、『数十年後には石油は枯渇する』といわれましたが、なくなってはいません。なぜか。それは、以前までは技術的に採掘できなかった油田からの採掘が可能になったことと、もっと深いところで新しい油田を発見したことなどによります。つまり掘削技術や掘削機の性能がアップしたことにより、採掘可能な石油埋蔵量が増えたのです。地中環境はたいへん厳しく、油田が深くなれば、掘削機の部品・部材に求められる強度も高くなります。当社が開発を目指したゴムシール材は、岩盤を掘り進んでいくドリルの先端付近に用いられ、掘削機の目に例えられるセンサーを保護するための重要な役割を果たすものです」

掘削機用ゴムシール材の開発は、他社でも進んでいた。このサポイン事業で共同研究に加わった大手ゴムメーカーもその1社。同社では、複合素材によるゴムシール材の開発では優れた実績があり、すでに実用化されていたのだが、富山環境整備の呼びかけに応じて研究を後押ししたのだった。

シール材の寿命は、探査装置や掘削機の耐用年数を左右し、また交換頻度が上がることは採掘コストや作業時間の増加に直結するだけに、掘削現場からは強度アップの要望は頻繁に発せられていた様子。先の大手ゴムメーカーは、そのニーズに応えようとそれ以前のシール材を超えたものを市場に送っていたのだが、富山環境整備ではそれをさらに上回ることを目標にしたのだ。

「高強度化については、掘削機の使用環境から耐ガス性、耐化学薬品性、耐磨耗性、耐疲労性と破壊エネルギーの5項目の向上を目指しました」と牧瀬研究員は明かし、「開発目標の詳細についてはつまびらかにすることはできませんが、従来品の1.2〜1.4倍程度の強度アップ、ある項目については2倍の向上を目標にしました」と続けた。

この研究開発では大手ゴムメーカーはゴム素材の配合の基礎研究に加え、特性の違う複数のゴムと補強材であるCNTの配合比率を変えての評価と実用化に向けての応用開発を担当。信州大学は複合材料の基礎的な物性評価や構造解析などを行い、実用化に向けて着実に歩を進めていた。

牧瀬研究員が付け加えた。

「開発の目標については概ね達成し、その後、別の企業で性能比較試験を受けているところです。順調に進んで試験をクリアすれば、数年内の試験販売にこぎつけると思います。ただ技術の進化は日進月歩ですので、予断は許されません」

ほかにも大型プロジェクトに参画

複合材開発に取り組む同社研究室の様子。

大学に派遣されている研究員もいる。

富山環境整備では、このサポイン事業での研究開発と並行して「革新的プラスチック資源循環プロセス技術開発」(新エネルギー・産業技術総合開発機構所管、福岡大学ほか上場企業数社が開発に参加)や「ナノナノ複合体の活用による次世代施設園芸の生産性向上」(農業・食品産業技術総合研究機構所管、信州大学、東京大学が開発に参加)などのプロジェクトにも加わり、積極的な技術開発やマテリアルリサイクルに取り組んでいる。そこまで熱心なわけを尋ねると、松浦取締役が答えた。いわく……。

「廃棄物を扱っていることから、われわれは環境やリサイクルの問題は人一倍身近に感じています。するとますます単に廃棄するのではなく、何か解決策があるのではないかと、いろんな角度から検討し試すようになり、社としてもそういう人材を育てるよう努めてきました。そこに当社の社是である『感謝、共生、公益』の考え方が加わり、当社の得意分野を生かして社会に貢献したいという思いを強く持つようになったのです。そこから再生技術の開発に積極的に取り組むようになったのですが、そうするとリサイクルに関心を持たれている大学や企業の方々から声をかけていただく機会が増え、共同研究につながってきたわけです」

社員は資源。

このモットーが、先にあったようだ。

- 戦略的基盤技術高度化支援事業について

- とやま中小企業チャレンジファンド事業について

株式会社富山環境整備

本社/富山市婦中町吉谷3-3

TEL 076-469-5356 FAX 076-469-5635

URL https://www.tks-co.jp/

作成日 2021/09/29

- 第51回 北酸株式会社

- 第50回 株式会社シキノハイテック

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック