TOP > 中小企業ルネッサンス > 第30回 株式会社エヌエスブレーン

企業活動には山あり谷あり。谷から脱却し、右肩上がりに導いた経営者のひと言には再起のヒントあり。

第30回 株式会社エヌエスブレーン

不況業種だからこそ知恵を絞って

自分たちにしかできない商品を開発

「最大の会社たらんとするにあらずして、常に最良の会社たらん

とするにあり、が会社のモットーです」という渋谷清澄社長。会社

や売り上げの規模より、消費者にとって良い商品を提供してきた

からこそ、糸偏不況とは無縁だった、というわけか。

今さら申すまでもないことだが、「糸」偏の業界は典型的な不況業種だ。各種繊維製品の生産地を見ても、ほとんどが中国や東南アジアなどの海外産で「made in Japan」は極めて珍しい。

しかしそうした中でも、今回取材したエヌエスブレーンは好調で、「糸偏業界は……」の決まり文句とは無縁の様子。とはいうものの、ここまでくるのに山坂はあったようだ。

最初の下り坂はバブルが崩壊(1991(平成3)年)した後のこと。景気は冷え込み、また第二次ベビーブームが去ってやがて20年が経とうとする時だったが、第三次ベビーブーム到来の期待は薄く、本業であるベビーニットの生産・販売だけでは先行きに不安を覚えるようになったのだ。

「業界全体に、手詰まり感があったのは事実です」

渋谷清澄社長は当時を語るが、繊維業界大手の中には、コストダウンのために工場を海外に求めるなど、その対策を模索し始めるところも出ていた。

そんなある日のことだ。渋谷社長が副会長を務める異業種交流会が、壁紙メーカーの社長を招いて講演会を開いた。講演中、壁紙メーカーの社長が、「壁紙ではマイクロカプセルを付着させて、建材に使われている溶剤等のにおいを吸着させている。繊維製品にマイクロカプセルを付着させると、新しい商品開発ができますが、どなたかチャレンジしてみませんか」と投げかけてきたのだ。

「当社で…」と、いの一番で手を挙げたのが渋谷社長だった。

アンパンマンのぬいぐるみの生地に

中小企業事業団、富山県工業技術センター等の支援を受けて開発した

マイクロカプセル付着加工機。3ミクロンのマイクロカプセルを、1平方

メートルあたり約1000万個付着させることができる。年間200万枚ほど

の加工が可能だ。

「蒸気セットといって、下から蒸気を出す商品セット機が当社にはありました。その蒸気をマイクロカプセルに置き換えたら、簡単に付着させることができると思ったのです」(渋谷社長)

ところがである。考えた通りにはいかなかった。マイクロカプセルが溶けた液体を水蒸気のように噴出させようとしても、途中で詰まって出てこない。マイクロカプセルには冷えると沈殿して固まるという性質があったのだ。そのため、液体そのものを24時間均一に混ざった状態を維持し続けなければならない。またマイクロカプセルを繊維全体に均一に付着させなければならないという課題も浮かび上がってきた。「その答えを求めての行脚が始まった」(渋谷社長)のだ。

1992(平成4)年7月、同社では中小企業事業団、富山県工業技術センター・生活工学研究所などの協力を得て、繊維にマイクロカプセルを均一に付着させるための技術開発に着手。試行錯誤を何度も繰り返したものの、なんとかクリア。解決のヒントは身近なところに潜んでいた。

まずは、祭の露天商などが使っている栗を焼く機械。遠赤効果を出すための小豆大の小石と栗が、2枚のらせん状の羽根にかき混ぜられて、機械の中で均一に散らばり、なおかつ栗はムラなく焼けている。この原理を、マイクロカプセルを溶かした液体で試してみると、カプセルの密度を均一に保つことができた。また生地に均一に、マイクロカプセルを付着させるためには、自動車の吹きつけ塗装の技術を応用したのだそうだ。

こうして1個3ミクロンのマイクロカプセルを、生地1平方メートル当たりに約1000万個付着させる技術を開発(1995年3月)。防臭加工、蓄熱保温加工、防蚊加工、紫外線カット加工など、各種の効果を持たせたマイクロカプセルを付着させることで、衣類そのものに、いわゆる機能を持たせたわけだ。

この記事が、日本を代表する経済新聞に載った。するとセガエンタープライズから一本の電話が…。担当者は、「ぬいぐるみのダニ対策にマイクロカプセル加工できないか」と打診してきたのだ。

当時、セガエンタープライズでは、テレビ局や作者等とのライセンス契約のもと、アンパンマン・ばいきんまん・ドキンちゃんのぬいぐるみをつくっていた。そのぬいぐるみに、生産・流通の過程でダニが付着して、乳幼児をもつ親たちから敬遠され始めたというのだ。それを放置することは、売り上げだけでなく企業の信用を落とすことにもなりかねない。ダニ対策は、喫緊の課題だったわけだ。

セガは、中国生産していたぬいぐるみのダニに対する効果のサンプリングを依頼してきた。その結果、ダニの忌避率は93%だった。この数値は、セガを満足させるもので、独自で防虫効果のある繊維を開発するまでの4年間、エヌエスブレーンに防ダニ加工を依頼し続けたのである。

品質で差別化。シェアは8割ほどに

同社の定番商品ベストの一例。両面編みのためシワになりにくく、

また軽くて温かい。

マイクロカプセルを付着させた繊維は、後には婦人衣料を訪販で販売する大手3社も採用するように。保湿や保温などの効果をもたらす肌着が人気を博し、ぬいぐるみと合わせてエヌエスブレーンのドル箱商品になった。

ただ、追い風を長く独占することは難しい。二匹目、三匹目のドジョウを狙って類似品が出回り、いつまでも独壇場とはいかないものだ。

そこで経営の安定を図って渋谷社長がとった策は、企画もののニット製品は止めて、定番品に絞ることだった。それ以前の同社では、独自の企画・独自のデザインのベビーニット(一部婦人用も)をデパート・専門店を中心に販売してきたが、ベスト、セーター、カーディガンなどの定番品に絞り、「はずれ」のリスクを最小限に抑えることを狙ったのである。

「そうはいっても、定番品はどこでもできますので、差別化を図らなければなりません。当社が試みたのは値段の安さではなく、軽くてソフトで温かいという、品質を向上させた上での特徴を出すこと。そのためには、メーカーの協力も得て、編み機の改造から入りました」

かくいう渋谷社長、改造の前にどのような編み方が軽くてソフトで温かいかを、富山県工業技術センターの協力を得て検証を開始。糸や目づけは同一にし、編み方を変えたニットをサーマルマネキンに着せて衣類内温度などを調べたところ、横編みで両面編みの場合は、他の編み方より1度ほど温かいことがわかった。またこうした公的試験機関のデータを量販店のバイヤーに示すと、採用の意向を示してくれるお店がいくつも現われた。そこで生産態勢を整えるために、メーカーの協力を得て編み機の改造に乗り出したわけだ。

ところがそのうち、改造するための編み機がなくなってしまった。同社では、横編みで両面編みする機械をイチから開発し、その編み機を協力工場に貸し出してエヌエスブレーンブランドのセーター、ベスト、カーディガン等を増産。毎年40万枚ほどを生産し、国内シェアの80%余りを占めるガリバー的な存在になってしまった。

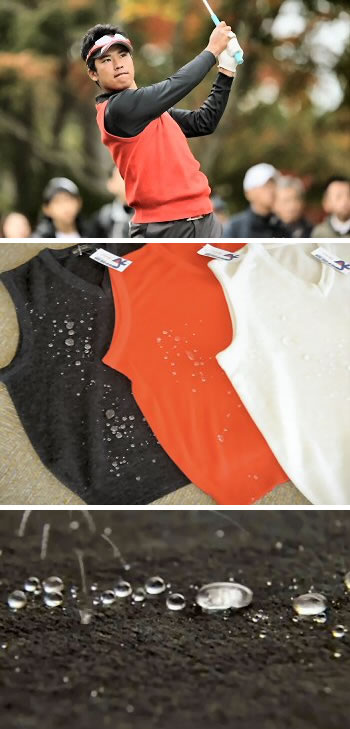

米国化学メーカーと直に交渉

撥水加工された同社のベストは、松山英樹選手の他、

東北福祉大ゴルフ部出身の選手が愛用している(上)。

写真(中)(下)は商品の撥水状態。

「三本の矢」の故事を出すまでもなく、マイクロカプセル、特徴ある定番品ときたら、もう一つ欲しくなるところ。会社経営にとって太い柱は何本あってもいいものだ。

2000年代に入って渋谷社長が関心を持ったのは、ナノテクノロジーの技術だった。定番品のセーターやベストなどは、着用機会が多いだけに濡れたり汚れたりするケースも多くなるが、ナノテク加工でその対策が図れないかと考えたのだ。

ただそこには壁があった。ナノテク加工では通常、180度ほどで熱処理を行う工程がある。天然素材はこの高温処理に耐えられるが、同社が主に扱うアクリル混ニットは縮れてしまう。アクリル混ニットでは、130~140度の低温処理が求められたのだ。

「香川大学の協力を得て、ナノテク加工の研究を始めましたが、溶剤自体の特性も把握しないといけないことがわかりました。溶剤メーカーはアメリカの化学メーカーD社で、日本ではある企業が総代理店のような形で立っておられました。ただ低温処理には極めて高度な技術が必要ですから、直接、D社の指導を受けた方がいいのではないかと思ったのです」

渋谷社長はナノテク加工に乗り出した2004(平成16)年を振り返って語るが、知人を介してD社にコンタクトをとったところ、幾度かの交渉を経て技術指導を受けることができるように。翌年5月には、世界で初めてアクリル混ニットへのナノテク加工を成功させ、防汚、撥水、撥油加工を可能にしたのだった。

この開発の成功は、次なる展開に結びついた。ニットが本県の地域資源に認定されているところから、同社のナノテク加工の繊維製品が国の地域資源活用プログラムに採択(2008年)されて、販促の支援を受けることに。プロモーション用DVDやパンフレット、ホームページなどを作成し、またビジネスショーへの出展などの支援を受けることになったのだ。

またある商社マン(後に当機構の支援マネージャー)と東京での商談に同行した際、急に、東北福祉大学の東京事務所を訪れることとなった。そこで、エヌエスブレーンが同大ゴルフ部にニットウエアを提供することで話がまとまり、翌2009年から部員全員に寄付することとなり、それが今も続いている。2013年賞金王に輝いた松山英樹選手ほか、同ゴルフ部の選手らは温かくて撥水効果のある同社のベスト及びセーターを愛用するようになった次第だ。

最終商品で初めての「SEKマーク」取得

オレンジは一般家庭や食品業務用の製品を対象とし、

機関、介護施設など特定用途で使用される製品を対象

とする(上)。医師、看護師、介護スタッフなどに赤いSEKマーク

をつけたカーディガンを羽織った人が増えてくる…。

三本目の矢が太く育とうとする時、次なるアイデアが浮かんだ。健康診査で定期的に通っているある病院へ行った時のこと。看護師の中に夏でも薄いカーディガンを羽織っている人がいるのに気づいた。それも結構多い。冷房で体が冷えるため風邪を引きやすく、冬はインフルエンザなどに神経質になり、院内感染を防ぐために細心の注意を払っているという。

ところが調べてみると、白衣などには制菌加工は施されているものの、カーディガンには対策は施されていない。カーディガンは普通に市販されているものだ。また制菌加工された糸や生地はあるものの、それを活用したカーディガンはつくられていないことがわかった。仮につくられても、割と高い値段になることが予想された。

「当社のマイクロカプセル付着加工を応用すれば、看護師さんなどが羽織るカーディガンにも制菌加工ができるのではないかと思ったのです。それもリーズナブルに」(渋谷社長)

ただこの制菌加工。自称では信頼性が低いという問題がある。そこで国内では唯一の性能評価機関である繊維評価技術評議会で審査を受けたところ、「制菌加工SEKマーク」の認証を取得。SEKマークには、一般家庭や食品業務用の「一般用途」と、医療機関や介護施設などで使用させる「特定用途」があるが、その両方で認証されたのだった。

最終商品にSEKマークが付けられるのは、エヌエスブレーンのニット製品が初めてだ。さぞや注目され、病院関係者などの間で歓迎されるのではないかと期待されたが、医療向けの流通ルートに参入するには高い障壁があり、足踏みせざるを得なかったのだ。

2012(平成24)年度、同社では地域資源ファンド事業の採択を受けて、同製品のグレードアップを図るとともに販路開拓を展開。翌年にはさらに販路開拓ステップアップ事業に採択されて、商社OB等のアドバイスを受けながら、新規流通チャネルの構築に走っているところだ。

同社に糸偏不況がやってこないのは、糸に付加価値がついて、いわば「つくり」の部分が豊富になったからではないか。ものづくりの王道を見るような思いがした。

- 地域資源活用プログラム(国)について(25年度の募集は終了しています)

- 地域資源ファンド事業について(25年度の募集は終了しています)

- 販路開拓ステップアップ事業(国内)について(25年度の募集は終了しています)

連絡先/ 株式会社エヌエスブレーン

〒939-0413 富山県射水市串田1286

TEL0766-53-1210 FAX0766-53-1456

URL http://www.nsbrain.com/

作成日 2014/02/12

- 第51回 有限会社放生若狭屋

- 第50回 株式会社エスケーテック

- 第49回 株式会社宮商

- 第48回 株式会社クリエイトダイス

- 第47回 ケーズメタル株式会社

- 第46回 株式会社ナカノ

- 第45回 株式会社ウエルカム福岡

- 第44回 株式会社ジオインフォシステム

- 第43回 タカタ精密工業株式会社

- 第42回 日本エレテックス株式会社

- 第41回 株式会社イーシステム

- 第40回 株式会社山口技研

- 第39回 有限会社モメンタムファクトリー・Orii

- 第38回 株式会社三幸

- 第37回 コンチネンタル株式会社

- 第36回 株式会社スケナリ

- 第35回 株式会社なかしま

- 第34回 株式会社村山製作所

- 第33回 有限会社シマタニ昇龍工房

- 第32回 株式会社高田製作所