TOP > イノベーションが産む金の卵 > 第18回 株式会社オーパーツ

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第18回 株式会社オーパーツ

客先の求めに応じ誘導加熱装置を開発

先行してノウハウを蓄えると……

取材時に簡易の実験装置で誘導加熱について実演。

ハンダだと数秒で

溶けてしまうので、アルミで加熱の

状態を再現した。

まずは左の写真をご覧いただきたい。業界の方、専門家の方には“釈迦に説法”になることをお許しいただきたいのだが、これは誘導加熱により金属を温めた瞬間をとらえたもの。交流電源に接続されたコイルの中に金属の棒を通すと、コイルと金属棒は接触していないにもかかわらず、金属棒自身が発熱(約600度)して、真っ赤になっているのである。

発熱の原理を平たくいうとこうだ。コイルに交流電流を流すと、強い磁力線が発生する。すると近くにある金属がこの磁力線の影響を受け、金属の中に過電流が流れる。金属には一般的に電気抵抗があるため、電気が流れると熱(これをジュール熱という)が発生して、いわば金属が自己発熱した形になる。これが誘導加熱である。原理そのものは1830年代に発見され、身近なところではIHクッキングヒーターがこれを応用し、産業用の世界では太陽光発電装置のハンダづけなどで活躍してきたが、産業用機械や機械工具などを販売している(株)オーパーツがふとした縁で誘導加熱装置の開発に携わるように。その応用機器は、ある金属加工メーカーの現場に導入され、従来の加熱設備のガスバーナーや配管、ガスタンクなど一式を撤去させるほどのコストダウンの効果をもたらしたという。

今回のレポートでは、その出発点となった「汎用ロボットにおける高周波誘導加熱(IH)でのハンダづけ技術の研究」(平成23年度「次世代ロボット技術開発支援事業」に採択)の概要とその後の展開について紹介しよう。

鉛レス化によりハンダづけコストが倍近くに

1個目の“金の卵”・誘導加熱について語る松岡雄祐社長。高周波にこだ

わったのは、「その周波数帯に参入している企業は世界的にも少なく、

高周波を活かした用途開発ができると思った」から。「実は現在、2個目

の卵を温めている」ところだとか。

事の始まりは、取引先からの次のような相談がきっかけだった。

「ハンダづけのハンダが鉛レスになって、融点が上がった。融点が上がるとハンダごてのこて先の温度も上げなければいけないのだが、そうするとこて先の消耗が激しくなり、ハンダづけのコストが上がってしまう。これをなんとか解決する方法はないだろうか」

相談を受けた(株)オーパーツの松岡雄祐社長は、ハンダづけをしている他の会社にも事情を確認した。すると、鉛レス化によってハンダの表面がザラザラになり、ラインの中でハンダを送り出すために使われているチューブの消耗が激しいこと、こて先の温度を従来より40~50度上げるためにヒーターも高温が要求されるようになり、ヒーターの消耗が速くなっていること、などもわかった。

「鉛レス化によって、ハンダづけのコストはおそらく、従来の2倍近くになったのではないでしょうか」

と松岡社長は相談を受けた平成20年頃を振り返るが、ある工場を見学して「ハンダづけロボットが待機中も、こて先を高温に保たなければいけないのは、エネルギーの無駄ではないか」とも思ったそうだ。

さっそく、インターネットでの検索や産業機械の展示会に出かけるなど情報収集に入った。ところが「誘導加熱」については当時、IHクッキングヒーターとの関係で多少語られてはいるものの、あくまでも専門家の間でのことが多く、周辺の業界でもあまり知られていなかった。それゆえ、なかなかヒントをつかむには至らなかったのだが、たまたま見たテレビ番組が誘導加熱のことを取り上げていて、冒頭の写真のような「高校の物理でやった実験を思い出して」(松岡社長)きっかけをつかんだのだった。

誘導加熱装置の開発にまわりも期待を

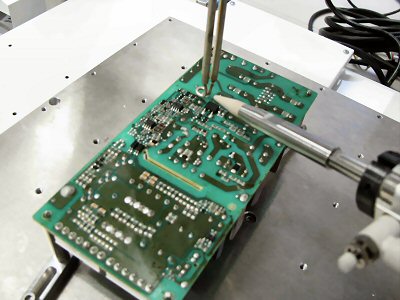

誘導加熱によるハンダづけ実験の様子。コイルと被加熱物(ハンダ)の距

離が0.5ミリ違うだけで溶けないこともある、という。

そこで電気・電子関連の機器メーカーに話を聞くと、IHクッキングヒーターや数十KHz(キロヘルツ)レベルの話については皆理解しているが、高周波それも900KHzレベルになると誰も理解していないばかりか、そもそも日本では900KHzの高周波電源や高周波変流器などをつくる企業はなく、イタリアやドイツから輸入しているのがわかった。

そこに“ビジネスチャンスあり”と見た松岡社長。さっそくイタリアの電源メーカーにメールを入れて問い合わせるとともに、FA機器の開発・製造が得意な企業に協力を仰ぎ、ロボットに誘導加熱装置を搭載することと、そのロボット用のハンダづけ作業ソフトの開発を依頼。また富山大学の准教授には、誘導加熱による熱量の解析と磁界の影響についての共同研究を持ちかけ、一方ではこれらと並行して当機構の「次世代ロボット技術開発支援事業」(平成23年度)に採択されることを目指して準備を進めたのであった。

開発に当たっては、いくつも山場があったようだ。まずは900KHzという高周波であるため磁力の影響を受けやすく、基盤のハンダづけの位置に静止する前にハンダが溶け、ハンダづけできなかったという。

「糸ハンダが細すぎたので、こういう問題が起きたのです。ハンダの太さが、直径1ミリの場合はハンダづけできましたが、0.8ミリになるとできませんでした。それで細い糸ハンダでの加工が想定される作業では、クリームハンダを代わりに使うようにしました」(松岡社長)

高周波の誘導加熱によるハンダづけの実験を行っていると、客先から、ハンダごてが入らない狭い箇所でのハンダづけができないかという相談も寄せられた。具体的にいうとそれは、基盤の隅に張った銅箔にクリームハンダをのせ、真鍮製のシールドケースとハンダづけして、基盤を保護したいというものだ。銅箔とシールドケースにはさまれたクリームハンダをハンダごてで溶かすのは不可能だが、誘導加熱ならば何とかできるのではないか、と期待された結果のことであった。

大震災後注目されるように

実験途中で試作された各種のコイル(一部)。

「いろいろ試しましたが、この場合はコイルの形を変えることで、ハンダを溶かすことが可能になりました。コイルの形を四角くしてハンダづけを試みた時には、基盤が焦げたこともあります」と、これもよい経験になったとばかりに松岡社長は語るが、立ち上った煙を見てまわりは不安を隠さなかったという。コイルを四角くすると、角に近い部分が磁力の影響を大きく受け、急に、そして高く発熱するようになったため基盤は焦げたのであったが、それがわかったのは何度も実験を繰り返した結果である。

解決策は意外なところからもたらされた。さまざまなコイルの形を試み、これ以外にどんな形が……と思っていたところに、ある客先の担当者が「ミッキーマウスの耳みたいな形はどうだろう」といい出したのだ。さっそく試してみると、奇跡が起こった。銅箔とシールドケースにはさまれたハンダが溶け、ハンダづけが上手くいったのだ。相談を持ちかけてきた客先は、誘導加熱によるこの新しいハンダづけ法が気に入り、共同研究が終わると2セットのオーダーを出してくれたのであった。

こうして共同研究は着々と進み、また磁力による精密機器や微細な部品への影響がないことも確認され、誘導加熱によるハンダづけ装置として売り出すことも検討され始めた。

ところがここに予期していなかった追い風が……。大きな被害をもたらした東北大震災(平成23年3月)そのものは歓迎されるものではないのだが、震災により電力不足が起き、それを契機にエネルギーの効率的な使用についての関心が急速に高まったのだ。こうした姿勢はハンダづけ以外の熱処理作業を行う現場(メッキや焼き入れなどの現場)でも強く見られるようになり、熱効率がよく高速に加熱する高周波誘導加熱が耳目を集めた次第。その装置開発を試みているオーパーツのことが口コミで伝わって、問い合わせや引き合いが相次ぐようになったのだ。

今度は電源の開発も視野に

事務所脇に設けられた“実験室”にこもって、1年以上にわたって誘導加熱

の実験を繰り返してきた。

冒頭に紹介したガスバーナー等の設備を撤去した工場もその1社。他には電子機器の精密部品をつくっているある企業が、金属製のピンを折れにくくするための焼きなまし法(専門的にはアニール処理という)を10年がかりで模索していたのだが、オーパーツの誘導加熱に出合ってそれを解決したのだった。またある自動車部品製造工場では、熱交換器に用いる薄い金属板をアニール処理した後で溶接すると、表面の塗装が剥がれるのを防ぐことができるので、効率的な熱処理方法を探していたところに、同社の誘導加熱に接してその導入を決定したのであった。

産業用の分野で、高周波誘導加熱が急に認知されるようになったのは、原発停止により電力不足が懸念され、その一方で、ガスをはじめとする他のエネルギー資源が高騰したことにある。ハンダなど電気により加熱していた現場では、待機中も加熱し続ける従の方法に疑問を覚えるようになった様子。ガスバーナーで熱処理している工場でも、処理作業の30分~1時間前に点火して熱を蓄え、稼働中も半分近くは熱を捨てている現実を前にして、効率的な熱処理法はないものかと模索し始めたのではないか、と松岡社長は推測する。

こうしたことを背景に、オーパーツの高周波誘導加熱装置はハンダづけ以外の分野でも注目され、はじめは年数台程度であった販売が、平成26年度には20台近くまで伸び、その勢いは次年度以降にも引き継がれる見通しだという。

「当社が誘導加熱に関心を持ち始めた6~7年前は、どこもそれに関心を持たず、当社の進出についても『お好きにどうぞ』という感じでした。それほど注目されていなかったのです。それでいろいろ調べ、900KHzを扱うメーカーが世界的にも少ないのを確認して、今のうちのノウハウを蓄積しておこうと思って開発に乗り出したのです」(松岡社長)

結果としてみると、この時の狙いは当たった。先述の通り、当初はロボットに誘導加熱装置を搭載してハンダづけを行うことを目的としていたが、共同研究の目的を達し、次のステージへの展開が見え始めた頃からは、高周波誘導加熱の特徴(高速加熱・高温加熱が可能。加熱効率が高い。温度制御が容易。ピンポイント加熱も全体加熱も可能。安全で作業環境がよい等々)を活かしての用途開発へとコマを進めたのであった。ただ、900KHzの高周波電源や高周波変成器などはイタリアのメーカーに頼らざるを得ず、そこでの技術開発が今度は新たな課題として浮かび上がってきたのである。

「いずれは電源の自社開発にも取り組みたい」と松岡社長は語るが、そのコメントには、“その日はそう遠くはない”と確信させるほどの力強さがあり、もう1個の金の卵を予想させるものがあった。

- とやまロボット開発支援事業(次世代ロボット技術開発支援事業の後継事業)について

[株式会社オーパーツ]

本社 富山県富山市流杉303

TEL 076-493-4008 FAX 076-493-4078

URL http://oparts1.web.fc2.com/

作成日 2015/03/31

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック

- 第18回 株式会社オーパーツ

- 第17回 ケーシーアイ・ワープニット株式会社

- 第16回 アルハイテック株式会社