TOP > イノベーションが産む金の卵 > 第13回 株式会社ミヤモリ

研究開発により誕生した新技術・新製品に秘められたイノベーションと、その原動力を探る!

第13回 株式会社ミヤモリ

溶接ロボットのユニフォームからスタート。

売り方・用途開発にも力を入れると…

従来の溶接ロボットのユニフォーム。1年ほど経過すると、油で真っ黒

になる。

「宮森さん。溶接ロボットに着せる丈夫なユニフォームをつくってくれませんか。既製品は1年でダメになってしまうんだ」

平成18年の、経営者が集まるある会合でのこと。アルミダイキャスト製品をつくっている企業の社長が相談を持ちかけてきた。詳しく話を聞くと、溶接の際、火花や機械の油が飛んでロボットが汚れるのだが、それを防ぐために耐熱性の高い一種のユニフォームを着せている。しかし油で汚れて真っ黒になるとともに、ロボットアームの激しい動きに耐えきれず、1年ほどでぼろぼろになってしまうというのだ。

さっそく社に持ち帰って、主だったメンバーにも話したのだが、すぐに答えが出る問題でもない。同社の本業は縫製業だった。

ただ、繊維業界に広いネットワークは持っている。そこで同社では、生地づくりや繊維加工に優れた技術を持つ企業(個人含む)など数社とともに、生工研(富山県工業技術センター生活工学研究所)の研究者に相談を持ちかけたのであった。

編み機の改造から始めた

宮森利隆社長

耐熱性の高い衣類ですぐに思い出されるものに、消防士が使う防火服がある。溶接ロボットのユニフォームに使われていた繊維は、その防火服の繊維に近いものだった。耐火性に問題はないものの、伸縮性がなく、生地が硬くてごわごわしている。そのため溶接ロボットの運動によって特定の箇所に折れ目がつき、そこで繊維が破損し、さらに進んでぼろぼろになったわけだ。

「耐熱性のある生地は他にいくつもあり、それらを取り寄せて調べてみましたが、耐久性や耐油性に課題がありました。また価格的にも、従来の生地ではどうしても高価になり、普及しにくいのではないかと思いました」

宮森社長は当時を振り返るが、既製品の生地を調べ、その課題を検証することから始めていたので、最初の1年ほどはゆっくり進んだ。それに勢いがついたのは、平成19年も暮れようとする頃だった。

「既製品のアレンジでは、溶接ロボットのユニフォームの問題は解決しない。これは新しく、生地を開発するところから始めないといけないのではないか」。宮森社長はそう思ったという。

ちょうどその年、当機構では「次世代ロボット技術開発支援事業」がスタートしていた。生工研の研究者からそれを聞いた宮森社長。生地づくりに強い企業、繊維加工の技術に詳しい企業(個人含む)、そして生工研に、ユニフォーム開発にあたっての連携を再確認し、翌年度、支援事業を受けて開発を本格化しようとしたのだった(20年度の次世代ロボット技術開発支援事業では、同社の案件も含めて3件が採択された)。

その際、連携のメンバーは以下の3つの点を目標にすることとした。

- 従来品に比べて関節部において20%以上重量を軽減する。

- 従来品と同程度以上の耐熱性・耐油性を達成する。

- 従来品と比べ、コストを30~40%程度軽減する。

生地の素材については、ガラス繊維や難燃性ポリエステルなど、耐熱性のある繊維が俎上に乗せられた。問題はその組み合わせや比率、編み方等々。それらについては地元のA社が力を発揮したのだが、編むこと自体も困難を極めたようだ。

「編み機は、もともとガラス繊維を編むことを想定していません。通常の状態では、編めないのです」(宮森社長)

そこでA社では、編み機の改造から始めたのである。

機構から国の支援にリレーして商品化

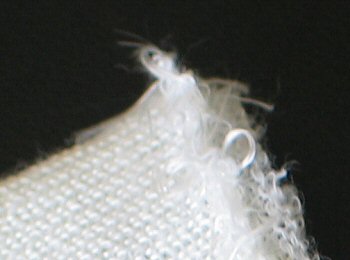

ガラス繊維等の難燃性の繊維を編んだ状態(耐油加工を施す前)。

見た目は軍手のようで、生地の端は光があたるとガラス繊維が

使われているため、キラキラ光る。

編み上がった状態の生地を見せていただいた。素人目には軍手と同じ生地のようだ。触った感じもそうで、縦・横自在に伸縮する。それに耐油性を持たせるための加工を施すと、表面的には一種のラミネートをした状態になるので加工前より伸縮性は落ちるものの、従来から使われているユニフォームの生地より伸び、かつ軟らかい仕上がりとなっている。

耐熱性について生工研で調べると、瞬間的には700度程度には耐えた。溶接で溶けたアルミが付着しても、焦げ目がつくだけで燃え広がらない。常温状態では150度に耐え、暑い溶接工場で用いることは可能と判断された。

同社を中心に結成された産官連携によってできた新しい生地の

耐熱試験の様子。溶けたアルミを垂らしたところ。

生地はでき上がった。問題は縫製だ。ガラス繊維を使っているため生地のカットが容易ではない。試作段階では特殊なはさみを使っての手作業も可能だが、量産化の際には裁断の工程に一工夫必要だ。また試作レベルでは、既存の縫製機と手作業の組み合わせで縫えるが、自動化の場合は生地が厚すぎて既存の縫製機では縫えないこともわかった。さらには、作業中にガラス繊維のくずが出て、それが一般の縫製品に付着したり縫製機に紛れ込んだりして、何か問題が起きる可能性があることも判明した。繊維状になっているとはいえ、もともとの素材はガラスだ。縫製の現場を分けなければいけなくなった。

以上のように、ユニフォームをつくるに際しての課題も明らかになったのだが、最後の問題は溶接ロボットのユニフォームに、市場があるか、ビジネスとして成立するかどうか、に絞られた。そこで同社は、当機構の「中小企業自立化支援」の採択を受けて、マーケット調査を実施。「市場はある」との結論が得られたのであった。

ここまでの成果を受けて当機構では、平成21年度の「ものづくり中小企業製品開発等支援事業補助金」(所管/中小企業庁)への応募を同社に勧め、その支援の下での商品化を提案。同補助事業の採択を受けて商品化が進められ、その年の秋には耐熱性・耐油性のある溶接ロボット用のユニフォームができ上がった次第だ。

ユニフォームはできた。しかし…

同社の新しい生地でつくられた溶接ロボットのユニフォーム(先の真っ黒

くなったユニフォームと同じ現場で、1年程度経過)。撥油性が高いため

油は下に落ちる。

初期に掲げた3つの目標はクリアできたのか、関心あるところだ。宮森社長は、1、2については問題なくクリアできたと断言した。ただ「コストを30~40%程度軽減」することに関しては、「イニシャルコストだけではそこまでのコストダウンはできませんでしたが、ランニングコストも含めて考えるならば、コストダウンできたと思います」と答えが返ってきた。

そのあたりを敷衍(ふえん)しよう。

従来品の溶接ロボット用のユニフォームは、ロボットアーム全体を1着のユニフォームで覆っていたのだが、宮森社長らのグループは、ロボットの大きさ・形状に合わせて4~5つにパーツ化して、途中からは破損した部分の交換だけで済むようにしたのだった。イニシャルコストは同じくらいでも、ランニングコストでコストダウンを図ったわけだ。

「国際ロボット展2009に出展して、溶接ロボットを使っている工場関係者に見ていただきました。最初に相談を持ちかけてこられたダイキャスト製作会社の社長にもご来場いただき、1着すぐに採用していただきました。その時のユニフォームは、3年半経った今も着せられており、油汚れはなく、破損もしていないようです。従来品でしたら少なくとも2回の着せ替え、それも全体の着せ替えを行っている可能性が高いのですが、当社のユニフォームでは着せ替えの必要性はありませんでした。ダイキャスト製作会社の例では、3倍程度は長持ちしていますから、導入時のコストは同じくらいでも、ランニングコストを勘案していただくと、相当のコストダウンになることがわかります」

宮森社長にとっては自慢のユニフォームができ上がったわけだ。国際ロボット展に出展した際には、いくつもの企業から引き合いがあり、納品に至ったケースも多々ある。ただし、期待したほどに販売数は伸びなかった。

理由の1つは、溶接ロボットのユニフォームはメンテナンスに属するものだからだ。“このユニフォームを着たら、ロボットの生産性が上がる”というのだったら、溶接工場では争って導入するだろうが、“飛び散る火花や油からロボットをきれいに守ります”では、説得力に欠けるようだ。また、溶接ロボットのユニフォームを必要とする現場は、自動車や産業機械の組立ラインの溶接工程というよりは、その部品をつくっている工場あるいは下請け企業が多いというのも理由であった。

視点を変えると別なものが見えるように

提携したメーカーが展示会に溶接ロボットの

ユニフォームを出展した様子。

「私どもは最初、例えば自動車工場の溶接ラインでしたら全部に導入の可能性があると思っていましたが、実際に販売してわかったのは、組立ラインの溶接工場は比較的きれいでした。火花や油が散ってロボットが汚れて困っているのは、部品メーカーの工場でした」

そこで同社では、PRの方向性を変えることにした。一つの方策はホームページでの販売だ。同社はもともとは大手繊維メーカーから縫製の外注を受けてきた企業だが、メーカーが縫製の現場を中国や東南アジアの国々に移した際、小ロットのオリジナルTシャツを受注するなどして売り上げを確保してきた経緯がある。その時、販促で大きな役割を果たしたのがホームページであった。溶接ロボットのユニフォームの販売でも、その時の経験を生かそうというわけだ。

また、ある機械関連メーカーとの連携を販路開拓に生かすことにした。そのメーカーでは、溶接ロボットのユニフォームを商材アイテムに加えてセットで売り込むほか、メンテナンス時での販売、あるいはまたロボットのユニフォーム以外でも用途があると判断して、宮森社長に提携を持ちかけたのだった。

「溶接ロボットのユニフォーム以外に用途開発の可能性を感じられたというのは、私たちにとっては“目からウロコ”でした。700度の耐熱性能を発揮する場は少ないかもしれませんが、丈夫で軟らかく、撥水性・撥油性がある生地を必要とする場は、溶接工場よりは多いでしょう。またユニフォームのように着せる・覆うという使い方以外にも用途がありそうで、そこでの展開の可能性も出てきました」

機械関連メーカーとの出会いは、宮森社長に光明をもたらしたようだ。

* * * * *

すでにメーカーでは、セールストークの中で溶接ロボットのユニフォームを紹介し始め、毎年出展している国際機械展でも展示。受注に結びつく例が出てきた。またメーカーの本年度のカタログの改訂では、新しくユニフォームを掲載する予定だという。

目からウロコが落ちたミヤモリでは、ユニフォームの生地を使って耐熱耐炎ウエアを開発。消防士の防火服より耐熱性能は落ちるものの、軽くて動きやすいため火を使う現場での作業用に企画されたもので、2012年度の全国繊維技術プラザで最高賞の中小企業長官賞に選ばれた。

この他にも、溶接ロボットのユニフォーム用に開発された生地の使い方について、いくつかアイデアを持っているそうだが、商品化されたそれらが相乗効果を発揮して、この新繊維を“金の卵”として孵化させるのではないかと思うところだ。

- 次世代ロボット技術開発支援事業について(平成25年度の募集は終了しています)

- 中小企業自立化支援事業について(この事業は平成24年度で終了しています)

- ものづくり中小企業製品開発等支援事業補助金(この事業は平成21年度に実施された国の事業です)

[株式会社ミヤモリ]

本社 富山県小矢部市埴生208

TEL 0766-68-1288 FAX 0766-68-1339

URL http://www.miyamori-co.com/

作成日 2013/08/02

- 第49回 株式会社北熱

- 第48回 株式会社タアフ

- 第47回 株式会社戸出O-Fit

- 第46回 株式会社ユーピーディー

- 第45回 株式会社石金精機

- 第44回 北陸テクノ株式会社

- 第43回 株式会社コアシステム

- 第42回 高田製作所

- 第41回 辻四郎ギター工房

- 第40回 住吉工業株式会社

- 第39回 とやま成長産業創造プロジェクト推進事業 グリーン成長戦略分野キックオフセミナー開催

- 第38回 株式会社富山環境整備

- 第37回 新光硝子工業株式会社

- 第36回 株式会社マーフィーシステムズ

- 第35回 ユニオンテクノ株式会社

- 第34回 株式会社松井機業場

- 第33回 第一編物株式会社

- 第32回 株式会社スギノマシン

- 第31回 株式会社北陸エンジニアプラスチック

- 第30回 株式会社ニッポンジーン マテリアル

- 第29回 ライフケア技研株式会社

- 第28回 五洲薬品株式会社

- 第27回 株式会社TAN-EI-SYA

- 第26回 株式会社トヨックス

- 第25回 株式会社タイワ精機

- 第24回 株式会社ストローグ

- 第23回 BBSジャパン株式会社

- 第22回 株式会社オーギャ

- 第21回 株式会社FASSE

- 第20回 株式会社松村精型

- 第19回 株式会社シキノハイテック

- 第18回 株式会社オーパーツ

- 第17回 ケーシーアイ・ワープニット株式会社

- 第16回 アルハイテック株式会社