TOP > 特集 > とやま産学官金交流会2015

TONIO主催のイベント等の概要をご紹介。TONIOの視点は、ビジネスのトレンドをうかがい知る羅針盤。

とやま産学官金交流会2015

富山の未来を支える現場力

去る11月25日、「とやま産学官金交流会2015」が開催されました。本年度のテーマは「富山の未来を支える現場力」。基調講演では生産現場での改善の事例を挙げながら、世界的な自動車部品メーカーに成長した(株)デンソーのモノづくりの進化が紹介されるとともに、「とやまのプロジェクトX」と題して、県内企業2社の新事業展開の際の現場の苦悩やそれを乗り越えてきた経緯などが例示されました。ここでは基調講演の概要をお知らせします。

基調講演

「日本のモノづくりの勝ち残りを目指した

デンソーモノづくりの進化」

株式会社デンソー 常務役員 山口 眞介 氏

今日は、「頑張ろう日本のモノづくり」という気持ちを込めて、弊社・デンソーがどういう取り組みをしてきたかを紹介したいと思います。

まず、デンソーとはどんな会社か。戦後1949年、トヨタ自動車から独立して創業した会社です。昨年度(2015年3月)の全売上高は約4兆3000億円。従業員数は国内外合わせて14万7000人あまり。38の国・地域で223の会社を持っています。

最初の社名は、株式会社日本電装でした。私も日本電装に入社しました。ところが皆さんから「デンソーさん」と呼ばれるようになり、1996年に今の社名に変更しました。トヨタグループの一員で、売上げの半分くらいはトヨタやダイハツ関連ですが、残りの半分は国内の他の自動車メーカーや海外の自動車メーカーへの販売によります。

デンソーが目指すもの

私どもでは何を目指しているのか。2020年に向けての長期方針を紹介しましょう。一言でまとめると「地球と生命(いのち)を守り、次世代に明るい未来を届けたい」です。ここには大きく2つの柱がありまして、「地球環境の維持」と「安心・安全な社会づくり」を目標に掲げています。例えばよくいわれる、CO2の問題。地球環境の維持という観点から見ると、放置すると大変なことになってしまいます。そこで我々の技術力で、環境維持に貢献したい。工場で使用するエネルギー量も「半分にしよう」と意気込んでいます。「安心・安全な社会づくり」というのは、交通事故のない社会を目指すこと。交通事故で亡くなられる方は世界にはまだ多く、新興国ではバスの事故で小さいお子さんが亡くなることも多発しています。そういう事故をなんとか減らし、安心・安全な社会をもたらしたいと思い、2020年に向けての目標として掲げているところです。

事業領域としては4つ持っています。まずはディーゼル、コモンレールシステム等に代表されるパワートレイン事業。そしてエンジンECU、各種センサー等々の電子事業。さらにはエアコンユニットやエンジン周りを冷やすラジエーター等の熱機器事業。そして最後は衝突を回避するシステムやレーンキープシステムなどの情報安全事業。この4本柱をメインに、新事業も展開しています。例えばトマトの栽培で、出来高を3倍に上げるためのシステムの開発などにも取り組んでいます。

従業員数は、2014年3月末時点で、国内6万5600人、海外7万4200人。海外で一番多いのは豪・亜の2万8000人。そして北中米1万7000人、欧州1万4100人、中国1万1100人と続き、最後は南米4000人です。拠点数は国内85、海外144。そのうち生産拠点は、国内52、海外102です。つまりほとんどの従業員は、生産系に属している、ということです。開発に1万5000人、営業に5000人、事務関連に3000~4000人がいますが、他のほとんどは生産系です。

東日本大震災の際は福島工場を開放

デンソーの国内拠点について申し上げると、ほとんどは愛知県と三重県にあり、その他、北海道、岩手、福島、そして広島、九州にも工場を持っています。デンソー福島は、まさに東日本大震災のまっただ中に立ち上げられた工場で、2008年4月に設立されました。地震があった時は設備の搬入中でしたがそれを止め、避難所として開放しました。そして愛知の本社と福島工場をシャトルで結び、水や食料、衣料品などの支援物資を運びました。その他、部品メーカーで困っているところに、福島工場の一部をお貸ししました。主な生産はカーエアコンのユニットです。従業員数は154人。この工場では福島原発を意識して、しっかりエネルギー管理を行っています。太陽光発電や風力発電による創エネ、蓄エネ、クールヒートチューブによる省エネに取り組んでいます。工場の屋根のおよそ半分に載っているソーラーパネルで発電している電気は、売るためのものではなく全て工場で使っています。ヒートチューブというのは地下に穴をあけて大きなパイプを走らせて、地熱を活用して冷房や暖房に活用することです。福島工場の地下の温度は、年間を通じて15度くらいです。

デンソー北海道は千歳空港から15分の臨空工業団地にあり、主には車載用センサーをつくっています。設立は2007年4月、売上げは383億円、従業員数は650人です。デンソー岩手は花巻空港から約20分の工業団地にあり、ここでは半導体ウェハをつくっています。

次に日本のモノづくりの課題について見てみます。人口は、今1億2000万人強いるのが、2050年には1億人くらいになるだろうと予想されています。それにより就業人口も当然下がってきます。逆に65歳以上の人口比率がどんどん上がります。これは厳然たる事実です。

為替の変動も課題です。最近は少し好転していますが、過去には超円高に再三苦しみました。我々は対ドルでは100円、対ユーロでは120円くらいを基軸に上下するのではないかと予測しています。その上で、それに対処する構えをつくっていかなければいけない。エネルギーコストも日本は高い。1位はイタリアですが、日本は世界で2番目。これも大きな課題です。

これらを踏まえて、日本国内でつくる車両の台数はどうなるか。2015年にはまだ902万台つくり、国内向けは418万台、輸出は484万台です。それが2030年には750万台くらいになると見られています。日本全体にモノづくりの危機は継続し、グローバル化に対応しながら日本での競争力を維持していくことが必要になってきます。

「生き残り」ではなく「勝ち残り」

では日本のモノづくりの復権のためには何が必要か。2年半前、私がハンガリーから帰ってきた時、日本のスタッフはいつも集まって、生き残りをテーマに議論していました。私も何度か出席して話を聞いていましたが、そのうちにイライラしてきました。というより、腹が立ってきたのです。生き残りというのは、ぎりぎり雇用を守って、単に残っている状態ではないのか、と。それで発想の転換を求め「勝ち残り」という言葉に変えました。勝ち残って、どうどうと胸を張って、日本のモノづくりを復権させよう。モノづくりで世界をリードして、日本の社会に貢献しよう、と。日本でモノづくりをすることに意義がある。そういうふうに考えて取り組まないと、やっていても面白みも達成感も感じられない。だから「勝ち残り」を目指そうと提案しました。その時の言葉を今も使っています。

現在の国内売上のうち半分強は国内のメーカー向け。残りは海外のメーカー向けとデンソーの海外拠点に向けての輸出です。これが将来、減るのか増えるのか。為替の変動があり、海外メーカーの攻勢も激しさを増すでしょう。その結果、国内の生産量も減っていく。そういう悲観論がある中で、どうやって国内生産を守るかが大きな課題であると考えています。

繰り返しになりますが、成り行きでは右肩下がりで縮むばかりです。生き残りを図っても、雇用を守るので精一杯。これではモノづくりの復権はあり得ません。そこで勝ち残らなければならないのです。国内市場が縮小する中でも、為替の変化にも負けない体質をつくって、国内生産をしっかりと守る。これを社内で相当議論しました。簡単にいいますと、世界に供給できる競争力を持ち、なおかつ日本でつくるのが品質的に一番いい。コストも安く、日本でないとできない製品をしっかりと持つ。我々は品目ごとにそれを洗い出しました。付加価値の高い次世代製品を次々と世の中に送り出して、それで新しい価値を創出していく。その過程で、日本でつくるものをしっかり決めていくわけです。

Motherになって生産を支援していく

日本で生産していくことの決心として、マザープラントとして世界のモノづくりを支える決心をしました。先日、ダイムラーの生産トップと食事をしまして、「ダイムラーのマザープラントはどこですか」と尋ねたら、「未来永劫ドイツだ」と胸を張って答えていました。「それはブランドである」とも付け加えていました。こうした姿勢が大事なのです。我々は勝ち残って日本のモノづくりの復権を図りますが、関連会社にも仕入先の会社にも勝ち残ってもらい、日本の社会に貢献していきたいと思っています。そのためにマザー(Mother)で頑張るマインド(Mind)を持ち続けるのです。MotherからマインドのMを抜きますと、Otherすなわち他人になります。他人になると、海外の拠点や工場の支援ができなくなってしまいます。MotherはいつまでもMotherでなければいけません。そしてGrandMotherになってもいけません。若々しくたくましく、外のメンバーを力強く育てていく。そういったMotherにならないといけないのです。

ご承知のように、世界の自動車の販売台数は2010年の8000万台弱から、2025年には1.5倍の1億2000万台前後に増えると予想されています。先進国では横ばいですが、新興国で急増します。そこで当然、環境やエネルギーについては切実な問題になります。交通事故も多くなります。

CO2排出規制については、年々厳しくなっています。排ガスやエネルギー問題を背景に、自動車の多様化はさらに進むでしょう。当面は、内燃機関のみの自動車が主流ですが、内燃機関とアイドルストップ、ハイブリッド、電気自動車の割合が徐々に高くなると思われます。一部には、水素をエネルギー源にする自動車も市場に出るかもしれません。我々は2025年になっても、内燃機関のみの自動車はまだ相当残っていると想定しています。ただし比率としては、環境に優しい自動車がじわじわと増えてくるでしょう。つまり世界中で規制が強化される中で、アイドルストップや電動化が拡大して、パワートレインの多様化に対する技術開発が不可欠になります。

次にデンソーの製品に、どんなものがあるかを簡単に紹介します。まずはディーゼルのコモンレールシステム。これはハンガリーでもつくっていました。ハイブリッドのパワーコントロールユニットや、減速時のエネルギーで発電・充電して省エネに貢献するエネチャージ、自動緊急ブレーキによる追突回避支援や誤発進抑制のシステムも弊社がご提供しています。先頃、テストコースでの実験に参加し、私も運転席に座りました。50m先にマネキンを置き、「アクセルをべたに踏んでまっすぐに走ってください」といわれ、そのとおりにしました。人にぶつかるようで本当に怖い。実際に走行すると、マネキンの手前でブレーキがかかり、マネキンに当たる寸前、50~60cmほどの間隔をおいてひょいとハンドルが切られてマネキンを避け、車はとまりました。自動車で人をはねるということは、一生に1回あるかないかの経験です。でもその1回が、ドライバーや被害者の人生を大きく変えてしまいます。

自動車関連以外の製品もつくっています。例えば皆さんご存知のQRコード。これは実はデンソーが開発したものです。最初は回転寿司のお皿を数えるのに使われましたが、皆さんから便利だとお褒めをいただき、いろんなところで使っていただいています。このQRコードの使用については、当社は無料で提供しています。

一貫した生産技術開発で競争力を支える

話題を変え、当社のモノづくりの進化と生産技術の革新についてお話しします。まず最初にお断りしておきますが、これからお話するのはうまくいった話、成功談です。そこだけに焦点を当てると、格好いいことばかりしているように聞こえますが、その裏には失敗の連続とのたうち回った経験がたくさんあるのです。成功談の上澄みだけをお話ししますが、成功するまでに何百、何千の失敗がありました。

モノづくりでは、品質第一のつくり込みとスルーな生産の中で世界一の製品をつくり上げていきますが、そのためには技術の進化と人づくりが絶対に必要です。ここでいう品質は何かというと、「1個の不良にもこだわる」こと。「1個たりとも不良品を出したくない」ということです。

そして納期、これは必ず守る。コストは安い方がいいのですが、工場で最優先されるのは、安全環境です。その次に品質、そして納期やコストが続く。コスト管理は大事ですが、何かとバッティングした場合は安全環境が優先されます。作業中、ケガをしてもいい工場は絶対にありません。また単にコストダウンのために人員を減らし、品質検査を止めたから不良品が出る、というのも許されません。安全と品質はすべてに優先するのです。

当社の生産技術の祖は、初期の副社長の青木勝雄さんにさかのぼります。青木さんは、ローコストでホームメイドの設備をつくりたい、専用機で差別化したい、生産技術の内部留保をしたい、という思いを持って1955年に工機部を発足させました。その年にはギヤ自動穴明専用機を開発しています。そして1969年からはロボットの開発にも着手しました。オイルショックの時には「工機部閉鎖」という話も出ましたが、「それはダメだ」と存続を熱く語る人も多数いました。結局閉鎖せずに、工機部を持ち続けています。

そういう中で開発された製品も多数あります。コモンレールという製品、クリーンディーゼルを実現する先進の燃料噴射技術で、デンソーが世界で初めて実用化しました。その後他社でも開発してきましたが、当社は先駆けて第1世代の1450気圧から1800気圧、2500気圧と気圧を上げ、今では3000気圧近くまで高圧化しています。高圧化の技術で、CO2やNOxの排出量を減らすことを狙っています。

1800気圧というのは、指先に体重5tのゾウを乗せるような圧力です。これが3000気圧になるというのは、ゾウが2頭になることを意味しています。それくらい高圧化し、燃料を噴霧するわけです。それも、まばたきする間に耳かき半分の燃料を5回にわけて噴射する。噴射の時期や量はコンピュータで制御していますが、これからの売れ筋になると期待しています。

その他にも、表面処理技術、マイクロ加工、精密計測技術などがあり、それらの技術も取り入れた自動組立システムなども開発しています。一貫した生産技術開発で、製品の競争力を支えているわけです。

目指すはダントツ工場

競争を勝ち抜く合い言葉として、最近我々は「ダントツ工場」という言葉をよく使います。ダントツとは、断然+Top。2位以下を大きく引き離した、ずば抜けたトップのことです。そういう工場を目指そうといつも話しています。他メーカーが真似しようと思っても、真似できないようなものをつくり上げていく。そこで、スルーでスリム化したダントツ工場を考えました。要するに小さな面積で、質の高い製品がたくさんできる。その中で、1/N、N倍、自動化、標準化、ファクトリーIoTも組み込んで競争力の向上を図ったわけです。格好いいことをいっていますが、ここに至るまでにたくさんの失敗を重ねてきました。

1/N設備とはどういうことか……。そこでは設備の大きさを小さくしていくのです。これが1/Nの考え方。例えば今までは、工場のA、B、C、Dでそれぞれ部品をつくって本社工場に運び、そこで加工して、組み付けも行っていたとします。それをまとめて1カ所でするには、設備を小さくしないといけない。小さくすると、1つの工場ですべて賄えるようになります。その結果、ものすごく嬉しい効果が現れます。まず輸送費がなくなります。在庫も減ります。それぞれを生産管理する手間も省けます。1/N設備をたくさん取り入れ、同期で一貫生産を実現していく。これが我々の進む道だと考えています。

ダイカストマシンでそれを先行しました。従来は大型の油圧設備を備えたダイカストマシンで、熱処理は別の工場で行っていました。それを電動小型のダイカストにし、熱処理の設備も小さくしたところ、面積は1/5、エネルギー代は1/2になりました。つまり、Nが5と2になったわけです。金型の交換も57秒という短時間でできるようになり、今は30秒を目指しています。

自動化領域の拡大も課題となっています。例えば目視検査。モノづくりのラインの自動化が進んでも、検査の段階で必要以上に人がいるのも問題です。日本の工場にはそういうところが多いようですが、我々はその自動化を図っています。詳細はご紹介できませんが、いろんな角度でカメラで見て判定していく方式を模索中です。

組み立ての自動化も大きな課題です。デンソーロボットの出発もここにありました。ロボットは今は二極化が進み、大きいものや軟らかいものを扱ったり、人と協調したりするような先進国向けのロボットと、プログラミングが容易で単純な動きをする新興国向けのロボットに分かれています。新興国でもまだ一部に製造ラインに人が張り付くような現場もあるようですが、労賃が徐々に上がってきていますので、いずれロボットの導入が図られるようになります。

現場力を高めるために

ではこれらを支える技能とは、一体どういうものでしょうか。今回のとやま産学官金交流会には「現場力」というキーワードがありました。では、現場力とは何でしょう?いろんな論説がありますが、私が考える現場力は、現場で働いている人たちが実際に、「こうしたい」「ああしたい」と改善のための意見を出してくる。それが現場力の源泉だと思っています。

新幹線がターミナルに着いた時、クリーンレディーが掃除していきますね。短時間にパッ、パッと。一つひとつはほんの何秒かで、短時間に終えています。あれは現場力のかたまりだと思います。あそこに至るまでに改善提案が多かったとうかがっています。そういった改善案が現場からどれだけ出てくるか。これが勝負です。そのためにはコミュニケーションをよくし、会社の上下左右の風通しをよくし、チームワークが大切になってきます。

理想的な工場は、よい成果で顧客や社会に貢献している、全員参加で切磋琢磨しチャレンジし続けている、常に現場が進化している、従業員の目が輝いている、などの要素のある工場です。そういう工場では、今日の当たり前より明日の当たり前の方がレベルが高い。また将来の当たり前に向けて、目線を高く持とうと努力するものです。当社では「デンソーの当たり前」という冊子を毎年つくり、目線を上げることを図っています。そのためにEF活動を実践しています。EF活動はTQM、TPM、TIEなどを合わせ持ったものです。

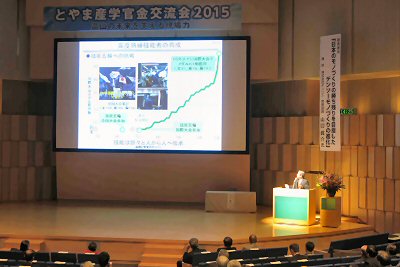

当社のモノづくり競争力は、生産技術の革新と現場改善がスパイラルのように押し上げ、競争力を育んできました。生産技術革新でぽーんと競争力を押し上げ、その後の現場改善でじわじわと上げてくる。そしてまた生産技術革新でぽーんと上がる。これを繰り返して競合他社に差をつけていかないと、競争力はつかないものです。

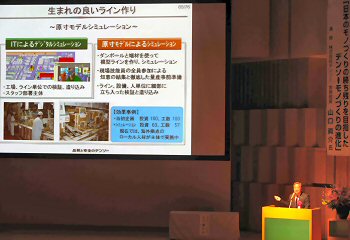

EF活動は1997年に始め、標準作業に基づく改善、スルーで見た改善、生まれのよいラインづくり、改善に強い人づくりの4つのテーマを掲げ、世界の工場が「One DENSO」で推進しています。EFには全社大会があり、世界の工場から代表が参加して発表します。

テーマについて少し補足すると、「スルーで見た改善」はジャストインタイムと自動化の追求、そして仕入先を含めたサプライチェーン全体の改善です。また「生まれのよいラインづくり」、これはちょっと他社とは変わっていると思いますが、当社では原寸モデルによるシミュレーションを大事にしています。段ボールと端材を使って、原寸モデルの模擬ラインをつくりシミュレーションを行います。ITによるデジタルシミュレーションも行いますが、原寸モデルでどんな並びがいいのかを検証していきます。生産技術の工程設計士は、原寸モデルのシミュレーションを非常に喜んでいます。デジタルシミュレーションでは、孤独の中で工程設計していたものが、原寸モデルを使うと現場の人が参加して意見をいってくれるので、気持ちに余裕が出てきたといっています。

画期的な技術と匠の技がタイアップして……

人づくりについては当社に限らず、どの会社でも課題になっています。高度な技能を身につけさせるとともに、チームワークを高める。100%良品を目指したTQC活動や故障ゼロを目指したTPM活動、継続的改善を目指したTPS活動などで、仲間意識の醸成された生産風土の工場にしようと、全員で取り組んできました。また当社では、1960年代から技能オリンピックに参加し、今まで61個のメダルを獲得してきました。最近ではタイ、インドネシア、ベトナムなど、当社の海外拠点の社員も参加し、メダルを獲得するようになりました。

モノづくりDNA研修というものも始めました。これは国内外の班長の養成を目指すもので、大きくわけて品質コースと生産性コースの2つのコースがあります。品質コースでは実際にQAネットをつくらせ、工程プロ(作業をいいながら、すること)をやらせています。生産性コースでは標準作業を書かせてラインの編成を決め管理します。これらは、もともとは日本で全部研修を行っていたのですが、徐々に地域それぞれで行うようになり、今では拠点ごとに研修しています。今までに約2万2000人が参加し、ほとんどの班長が研修を受けています。運営する方にもこの研修は大変な労力になっており、生産管理部に置かれたこの担当者は、世界中を飛び回って講師をしています。

2014年末に、当社ではモノづくり棟という建物を建てました。デンソー本社の敷地内にあり、6階建てです。ワンフロア5000平方メートルの大部屋です。そこに生産技術や材料技術、生産管理、生産企画などの部署が一緒になって仕事をしています。ここでは基礎実験もできますし、開発試作もでき、5階、4階がそのフロアになっています。1階2階3階は、重さや大きさによって下から設備を入れ、加工や組み立てもできるようになっています。ここには本社の技術部や開発部はもちろんのこと、国内のグループ会社や協力会社、海外拠点のスタッフも入って、試作品の評価や工程の検討なども行います。

最後に、日本で勝ち残っていくためには、生産技術と技能がタイアップして、つまり画期的な技術と匠の技がタイアップしなければいけないと思っています。そのためには日本で投資もおしみません。日本で製品開発もするし、工法も開発する。そして海外に売っていく。海外で安い労賃ででき始めたら、それよりずっと上の技術や工法を日本で考えて、進化していく。これを繰り返していく中で、デンソーのモノづくりは勝ち残り、日本のモノづくりも勝ち残っていくと思います。それが我々デンソーの決心であります。以上で終わります。ご静聴ありがとうございました。

質疑応答

Q 近年の日本企業は、技術で勝ってビジネスで負けているとよくいわれています。グローバル化すればするほど、よくいわれるようになりました。それでも勝ち残っていくにはどのようなことをすればよいのでしょうか。

A 技術で勝って、ビジネスで負ける。割と簡単に移転できる技術の場合は、そうなると思います。だからこそ、簡単に真似できないような技術を開発し続けなければならないのです。当社の場合、燃料噴射の噴口加工などは今のところどこも真似ができない。先ほど申し上げたダイカストでも、世界中どこもやったことのないような技術を開発し続けています。こうした技術の勢いを持てば、ビジネスでも勝てるでしょうし、世界で展開することも可能ではないでしょうか。その展開の過程で、この部分は日本に残す、この部分は海外に出す、ということを考えたらいいわけです。消費地生産という言葉がありますが、やはり消費地の近くでつくるのが基本です。

作成日 2015/12/14

- 廃材を利活用したアップサイクル創出プロジェクト

- デジタルツール初心者向け講座

- 「ものづくり未来戦略」の改訂産学官連携をより推進して…

- ヘルスケア産業も富山の成長産業に

- T-Messe2023富山県ものづくり総合見本市開催

- よろず支援拠点開設10周年

- 広域商談会・取引あっせん

- 富山県よろず支援拠点

- [ 特集 ]中小企業活性化協議会

- 「T-Messe2021」をオンラインで開催コロナ禍が生んだ新しいビジネスショーのスタイル

- TONIO創立20周年記念特集

- 事業承継&佐野政製作所

- コロナ対策「再起支援」で1,000者余りを支援。本年度は「リバイバル」でさらなる後押しを!

- オンラインセミナーでも企業活動を支援海外展開に方向性を見出す企業も

- はじめての起業・創業セミナー

- 令和元年度 とやま起業未来塾(シェアライフ富山 社長 姫野泰尚氏 インタビュー)

- 「とやまヘルスケアコンソーシアム」設立

- 富山県ものづくり総合見本市2019開催

- とやま次世代自動車 新技術・新工法展示商談会in TOYOTA

- とやま次世代自動車 新技術・新工法展示商談会in MAZDA

- 富山県事業引継ぎ支援センター活用事例

- 「アジア経済交流センター」へと名称変更

- 夢・情熱・志が集う「とやま起業未来塾」

- 富山県ものづくり総合見本市2017開催

- とやま次世代自動車技術・新工法展示商談会開催レポート

- とやま産学官金交流会2016

- 若い研究者を育てる会30周年記念講演会

- 富山県よろず支援拠点

- とやま産学官金交流会2015

- 「富山県よろず支援拠点」経営戦略セミナー

- 富山県ものづくり総合見本市は商談数が急増

- とやま産学官金交流会2014

- 北陸地域資源活用ネットワーク構築事業キックオフセミナー

- 「富山県よろず支援拠点」開設記念セミナー