|

|||||||||||||||||

| 富山県工業技術センター 機械電子研究所 |

今回も富山県工業技術センターを訪問。高岡市の中央研究所(第23回)、南砺市(旧福野町)の生活工学研究所(第24回)に続いて、3回目は富山市の機械電子研究所を訪ね、最近の研究や企業支援の事例をうかがった。 今回も富山県工業技術センターを訪問。高岡市の中央研究所(第23回)、南砺市(旧福野町)の生活工学研究所(第24回)に続いて、3回目は富山市の機械電子研究所を訪ね、最近の研究や企業支援の事例をうかがった。まずは、「くすりの富山」を象徴するような細胞チップの開発を紹介しよう。これは新薬開発や新しい治療法の研究を効率的に進めるための、チップをつくろうという研究だ。 |

| 樹脂に機能を持たせて、抗体医薬の開発に弾みを |

それを飛躍的に改善しようというのが、今回の取り組みだ。まずはチップの改良に着手。シリコンに張り合わせた樹脂に穴を開け、最終的にはその樹脂に機能を持たせ、特定の穴のリンパ球だけを容易に取り出すことができることを目標にした。 「1つの穴の大きさが直径10μm。20μm間隔での配置を目標にしました。こんな精密な作業は、手作業でも機械でもできません。そこで、写真の感光技術を応用し、光が当たったところだけに穴が開く樹脂と、そのパターンの開発に乗り出しました。またその樹脂に、膨張したり収縮したりする機能を持たせることを課題にしました」 5年前の、この研究の立ち上がり当初から携わってきた横山義之さんが振り返る。20μm間隔で10μmの穴を開けるのもさることながら、樹脂に機能を持たせるとは……。横山さんの言葉を要約すると、この樹脂は36℃の状態では縮んでおり、室温(20℃程度)に戻すと膨らむ性質を持っている。つまり温度の高い状態では、穴は開放状態でリンパ球は入りやすい。それを室温に戻すと樹脂の体積が増し、リンパ球をつかむような形になる。室温状態でチップを洗浄液で洗っても、リンパ球は樹脂につかまれているため、洗い流されることはない。この状態で、癌などの抗原を加えると、ほとんどは攻撃することができない(悪い癌細胞だとは気づかない)が、時には癌に対して攻撃を示す優秀なものが現れてくる。その優秀なリンパ球を任意に取り出して、治療法の開発などに役立てよう、というのだ。 「この研究は、知的クラスター創成事業『とやま医薬バイオクラスター』の一環として行っています。第一段階では素材の開発と穴のあけ方、第二段階ではチップに表面処理を施して細胞が入りやすいようにすること、第三段階では細胞をつかんだり放したりすることが正確に行えるようにすること、を目標にしました。研究は今、第三段階ですが、一部は実用化して、共同研究した企業の方で生産を始めています」(横山さん) 抗体反応を示す有用な免疫細胞を発見することができるならば、副作用が少なく、患者の体にやさしい新しい医薬品(抗体医薬)の開発につながるだろう。チップ開発のゴールの先に、新しい治療法確立の夢があるだけに、「くすりの富山」として歴史を重ねてきた県としては期待も大きいといえるのではないか。  |

| インクジェット法とメッキの組み合せで…… |

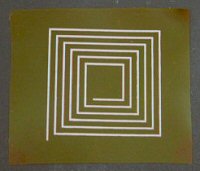

「携帯電話をはじめとする小型の電子機器、精密機器では、従来はスクリーン印刷やフォトリソグラフィーといった工法で電極や配線のパターンが形成されてきました。これらの工法ではパターンの雛形である“マスク”の作製が不可欠でした。5、6年前からインクジェットで印刷する原理で配線ができないかと試みられてきました。インクジェット法ではパソコンで作成したデータだけで配線の印刷ができ、コストダウンや廃棄物を減らすことが可能になるためです」 ただ当時、一般的に試みられたインクジェット法では、配線の膜が薄すぎて、電気抵抗が高いという課題があった。それは、金属のナノ粒子が入ったインクを配線に利用していたため、印刷部分を厚くするといっても限度があったからだ。そこで浅田さん、坂井さんの2人は配線を厚くして電気抵抗を低くすること、その上で、でき上がった配線を例えばSuica(スイカ=鉄道・バスなどで利用されているICカード)のような、非接触でデータの認証を行うシステムのアンテナとして応用できないかと模索し始めたのである。 まずは配線方法の改良に取り組んだ。前述のように、金属のナノ粒子の入ったインクでは粒子が小さいため、印刷部分(配線)を厚くするといっても限度がある。そこでメッキによる配線を検討。メッキが栄える物質(メッキの活性化液となるPd)をインクに混ぜて下地に印刷し、その下地をメッキする方法を試みた。メッキ時間を長くすれば、配線部分を厚くすることが可能ではないかというわけだ。

中心部に空白ができるというのは、例えばテーブルにこぼしたコーヒーが乾いてシミになったことを想像していただくとわかりやすいだろうか。シミの真ん中は色が薄く、周辺部は濃い。前述の、ピッチを狭くしすぎた場合のインクの乾き方は、コーヒーのシミと同じだという。 従ってインクが薄くなった部分はメッキののりが悪くなってしまい、配線の機能を果たさなくなってしまうのだ。実験を繰り返した結果、インクの液滴が若干重なる程度のピッチがメッキ下地の印刷としてよい状態をもたらすことがわかった。 これを非接触の ICカードに応用するために、ループ状に印刷してメッキを施し、アンテナとして機能するかどうかを実験。微弱な電波(正確には誘導電磁界)を利用したこの近接無線技術は、膜厚が厚いため抵抗が低く、 ICチップの情報を正確に読み取った。 「非接触の認証システムは従来からもあります。実験では13.56メガヘルツの周波数、その周波数用のICチップを利用したのですが、ループアンテナは高い応答性を示しました」(浅田さん) この研究は「若い研究者を育てる会」と共同で行われた。「非接触の認証や接近状態での情報交換は、今後ますます用途開発が進んで、生活の中でも利用される機会が増えるのではないか」と浅田さんは結んだ。 |

| 経験に頼ってきた鍛造製品の開発にデータ解析導入 |

「十数年前、強度が要求される鍛造部品をつくっている企業を中心にニーズが高まり、シミュレーションできないかと試みました。コンピュータのデータ上で、例えば部品に圧力をかける、振動を加える、熱を加えるなどして強度を確認し、問題があった場合は設計にフィードバックする。また設計どおりの部品ができても、金型が壊れやすいのでは生産に支障を来すので、金型の強度もチェックする。こうして課題をクリアして生産体制を整えていくのです」 シミュレーション技術は、船、橋梁、建設機械、原子炉の配管など、大きな部材から適用が始まり、今では自動車や機械、電子機器の部品にまで及ぶようになった。珍しい例では、骨折治療で使われる人工骨やボルトなどのインプラント(人工移植物)が挙げられる。これらをデータ上でモデル化して、体を動かした場合の体内での負荷のかかり方をシミュレーションし、その機能を果たすかどうかを調べる例が、医療の分野で応用されるようにもなっているという。機械ならば、一度取り付けて不具合があったら交換は比較的容易だが、ヒトの場合は手術が伴うだけに、事前にシミュレーション ができることは患者への負担を軽減する上で大いに役立っている様子だ。

「この研究は、もともとは『若い研究者を育てる会』と共同で取り組んだもので、2年ほどかけて個別の案件に対応できるようになりました。難しいのは圧力と熱の負荷が複合的にかかった場合です。ただ、それから数年して、日本、ドイツ、アメリカの企業が、汎用のシミュレーションソフトを共同開発して販売し始めたので、研究は区切りをつけました。」(佐山さん) ところがこのシミュレーションソフトは、1セットあたり1,000万円を超える高価なソフトで、また導入したからといって、すぐに使いこなせるものではなかった。運用には素材の特性の他に、熱や力学など専門的な知識・技能、そして生産工程の理解など、周辺技術の把握も重要なポイントである。従って導入・運用には、特に人材育成が必要となり、佐山さんら研究所のスタッフはその支援に力点を置くようになったのであった。 さて、3回に分けて富山県工業技術センターの各研究所を紹介してきた。本県は日本海側でもトップクラスの製造業の集積を有しているが、公設試験研究機関をうまく活用しながら、技術の蓄積をより図っていくべきではないのか。平たくいうと、公設試は “技術のよろず相談所”。各所長は「気軽に相談にお越しください」と口をそろえて語っていた。

|

| Copyright 2005-2013 Toyama New Industry Organization All Rights Reserved. |