|

|||||||||||||||||

| 富山県工業技術センター 中央研究所 |

日本の製造業のレベルは、世界のトップクラスだ。その一翼を担ってきたのは金型製作の技術、といっても過言ではない。特に電子機器や精密機器の部品・部材を生産する精密金型は、モノづくりを支える基盤技術として、世界中から注目されてきた。 日本の製造業のレベルは、世界のトップクラスだ。その一翼を担ってきたのは金型製作の技術、といっても過言ではない。特に電子機器や精密機器の部品・部材を生産する精密金型は、モノづくりを支える基盤技術として、世界中から注目されてきた。ところが近年は、アジア諸国の追い上げが激化。複雑な形状でない場合、国内の金型メーカーはアジアのサプライヤーに価格競争で敗れるケースが目立ち始め、その結果、国内の金型メーカーはより複雑で、より高精度な金型製作にシフトせざるを得ない状況になってきた。 本県の金型メーカーも同様の市場環境におかれている。富山は日本海側でも有数の工業地帯であることを反映し、金型の生産額は678億7000万円(平成17年「工業統計」品目編)。全国第7位の生産額となっているものの、より付加価値の高い金型製作の技術を習得しようと、時には複数の民間企業が共同して技術の高度化の研究を行っている。 その支援に、富山県工業技術センター中央研究所が乗り出した。 |

| 金型技術向上を目指して産学官連携 |

共同研究のサポート役を務める富山県工業技術センター・プロジェクト推進担当の冨田正吾副主幹研究員は、最終製品メーカーのニーズを以上のように紹介する。例えば最近のノートパソコンの匡体(素材はアルミニウム合金やマグネシウム合金)の厚みは0.6~0.8mmが多いが、0.5mmあるいはそれ以下にすることが検討され、内部の部品もより小型軽量化が模索されている。またその誤差も、かつては0.1mm、0.01mm単位で許容されていたが、近時ではミクロン単位の誤差にまで圧縮することが求められるようになってきた。

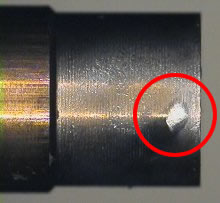

電機部品等は一般的に、鋳造によってつくられる。そこで部品を小型軽量化・複雑化・高精度化しようとすると、溶解している金属の温度を高くすること、溶解している金属をより高圧で押出すことなどが必要になり、金型には大きな負荷がかかる。その結果、金型の寿命が低下してしまい、また鋳造品が型から外れにくくなるため離型剤を多用する、型の表面に溶着・焼き付けする微量な金属を取り除くためのメンテナンスの頻度が増加してしまう、などの問題が起こってくる。強度が要求される自動車などの鍛造部品の場合もほぼ同様の課題が発生し、金型の寿命が低下するばかりか、鍛造部品の生産性も低下するため、その解決は急務であった。 この課題解決のために、同工業技術センターのサポートの下、金型の表面処理を行っている(株)北熱(研究代表)、ダイキャスト製家電部品をつくっている三晶技研(株)、自動車用鍛造部品を製造している(株)ギフ加藤製作所が集まり、富山大学(成膜技術)、名古屋工業大学(摩擦摩耗評価)、同工業技術センター(膜性能評価)などの大学・研究機関も協力することとなった。 |

| 金型表面処理では成果が…… |

「共同研究は順調に進んでいます。企業の方々もお互いに連絡をとり、定期的に企業や当工業技術センターに集まって進捗状況や技術的な課題を確認。表面処理技術の開発ではいい成果がでています」(冨田さん) いい成果が出つつある、その方法とは、硬質膜にナノ機能材料を混合することである。例えば離型性をよくしたい場合、従来はその目的に合わせて金型表面をコーティングする。しかし、それが剥がれると目的の機能が果たせなくなるという難点があったが、新しく開発した表面処理では、基本硬質膜に目的の機能のあるナノ機能材料を混合し、多少、摩耗したり削れたりしても、その下から機能材料が新たに顔をのぞかせるというものである。平たくいうと、どこを切っても同じ顔を見せる金太郎飴の原理を、硬質膜に採用したといえば分かりやすいだろう。 この開発は、前掲の北熱を中心とした民間企業主導によって行われ、「今後は、硬質膜の基本構造や性能、成分の分析・解析、さらには量産化した場合の金型の寿命評価などを、工業技術センターなどが中心になって実施していく」(冨田さん)とのこと。1~2年先には、離型性がよく、複雑な形状で薄い製品ができ、かつ長寿命な金型が誕生していることが期待される。 |

| マグネシウム合金製部品の実装実験も |

冨田さんが、期待をもって語る。 「マグネシウムの振動吸収性については、従来から指摘されています。ただ具体的な機器の実装で、振動がどれほど吸収されるのかは不明です。また軽量化のためにアルミが使われる傾向がありますが、より軽いマグネシウムにした場合はどのようなメリットがあるのかの実験もあまり進んでいませんので、この研究は非常に意義あるものになるでしょう。今回の研究は溶接ロボットの先端部分で行いますが、成果が出れば次は、実装部位を変えたり研究の視点を変えたりしながら、マグネシウム合金を使った場合の効果を引き続き共同研究できたらと願っています」 この共同研究では、産業用ロボットを開発製造している(株)不二越、1品ものの鋳造も得意とする(株)ヨネダアドキャスト(研究代表)、マグネシウム合金を開発製造する三協マテリアル(株)の他に県内の5社が参加。また評価分析などで富山大学、当工業技術センターも協力するなど大がかりなプロジェクトとなっているため、前掲の冨田さんの弁も理解いただけるだろう。マグネシウム合金の用途開発や実際に使われた場合の性能評価については、まだ始まったばかり。従ってこの共同研究は多方面から注目されるようになり、研究メンバーも熱が入るようになってきた。 さて、ここまでは、最近、中央研究所が取り組んでいる産学官連携の共同研究を紹介してきた。この共同研究は、富山県工業技術センターの企画管理部プロジェクト推進担当の調整の下、中央研究所の材料技術課、加工技術課、評価技術課の3課と企業、大学とが連携して推進している。研究テーマがもっと大がかりな場合は、機械電子研究所(富山市)や生活工学研究所(南砺市)と連携を組むケースもあり、また各課個別に企業からの技術相談や依頼試験も受けている。 中央研究所は、マグネシウムやアルミ、チタンなどの金属材料を中心に、高分子材料、複合材料などの研究を幅広く行っている。機械・電子材料の高機能化、生産加工システムの高度化などの研究を行っている機械電子研究所(富山市)、人間の生活に関連する産業製品の開発・研究をメインにしている生活工学研究所(南砺市)については、回を改めて紹介したい。

|

| Copyright 2005-2013 Toyama New Industry Organization All Rights Reserved. |