|

|||||||||||||||||

| 三協立山アルミ株式会社 技術開発一部 |

金属の中で、今やもっとも身近になった感のあるアルミニウム(以下アルミと略)。生活雑貨に始まり、機器の部品・部材、飲料水の容器、建材など至るところに生かされている。ポケットの中には、日本国の通貨の最少単位である1円玉が1枚や2枚は誰でも持っているだろう。 これだけ身近になると、大体のことはもう研究し尽くされているのかと思いきや、“身近だからこそより便利に・安全に使いたい”と研究開発のテーマは雨後の筍のように現れている様子。今回は三協立山アルミの技術開発一部を訪れ、最近の取り組みなどをうかがった。 |

| 結果は同じでも、より安全・安心な技術を |

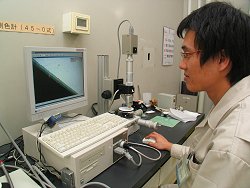

「酸性の薬品を使ったマット処理法があります。実はこの薬品は作業者にとっては危険ですし、また設備にも悪い。当社も同様のマット処理を開発したのですが、アルカリ性の処理剤と添加剤を使う方法ですから、作業者は安全ですし設備に負荷をかけない。おまけに環境にもいい」 こう説明するのは、技術開発一部の宇野清文さん。技術開発畑を20年近く歩いてきた中堅技術者だ。 ここで同社の技術開発部門を俯瞰しておこう。周知のように昨年、三協・立山ホールディングスグループで、より素材に近い部門が独立して三協マテリアルが誕生した。アルミやマグネシウムなどの物性を踏まえた上での非建材の分野での素材供給、用途開発を目的とした企業であるが、その基礎的な技術開発は三協立山アルミで行われているという。 同社の開発部門は、技術開発一部、同二部とマテリアル技術室の3部門により構成され、技術開発一部は表面処理や樹脂関係を担当。二部では建材の強度(耐震性能)や遮音性、断熱性など、より商品に近い分野での技術開発が進められ、マテリアル技術室では前述のように非建材の分野での研究が行われている。宇野さんは、技術開発一部で表面処理技術の開発を担当してきて、先に紹介した作業者に安全で、環境にも負荷をかけないマット処理の方法を開発したのであった。 |

| 目下の課題は耐久性の向上 |

「家を100年持たせようとしているところに、サッシはそこまで持ちませんでは話になりません。アルミそのものは耐久性のある素材ですが、表面の塗装は太陽光の紫外線や熱により劣化しますので、それを長く美しく保護したいというのが我々の狙いです」(宇野さん) 従来もアルミ建材の表面はアクリル樹脂塗装によって保護されてきたが、技術開発一部では耐久性の高い複合皮膜「HDコート」を開発。アクリル樹脂塗装では、塗装内部の分子は整然と配列され、互いの分子は数本の手をつなぎ合って皮膜の強度を保ってきたようなものであるが、新しく開発されたHDコートでは、例えるならば分子が千手観音のように手をつなぎ合うため結びつきが強固になり、紫外線や熱に強い皮膜となった。 皮膜の変化を調べた促進耐候性試験(太陽光を想定した光の照射等、屋外環境に類似した環境を設定し、一定の条件下で耐候性を調べる試験)では、5000時間後にはアクリル樹脂塗装は4ミクロンの減耗(1ミクロン=100万分の1m)。HDコートは同じ条件下で1.8ミクロンの減耗。膜厚の減耗は従来の1/2になったのである(促進耐候性試験5000時間は、太陽光20~25年分の照射量に相当)。この他、HDコートは従来品に比較して、光沢の保持率は50%改善し、また耐食性能も2倍に高まった。(数値はいずれも実測値および実測値からの計算値であり、保証値ではありません) 「アルミ素地の上にアルマイトなど着色の厚さが約9ミクロン、その上に保護のためのコーティングが7ミクロン。アルミの表面処理は20ミクロンに満たない厚さの中で意匠性、耐久性、耐食性などの機能を持たせているのですが、この厚さの中でさらに高度な耐久性を持たせることができないかを研究しているところです」と宇野さんは語るが、対象領域は薄いながらも、その奥深さが見えてきた。 |

| 燃料電池用水素発生装置の開発に挑む |

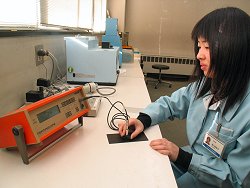

「金属と水、カーボンを使って、その電気化学反応を利用して、効率的に水素を発生させる装置ができないかを研究しました。週1回、工業技術センターに通い、他の企業の方と共同で取り組んだのですが、効率的に水素を発生させるところまでは達しませんでした」

少し脇道に逸れて、燃料電池について少し触れておく。燃料電池は資源の有効利用や環境保全の観点から注目され、メタノールあるいは水素を燃料とすることが検討されている。ただメタノールの場合は出力の低さと効率の悪さが指摘され、また水素の場合は現在のところは水素ボンベを利用しなければならない不便さがある。簡便な水素発生システムのニーズはそこから浮かび上がってきたもので、室蘭工業大学や東北大学の研究では、水と微粒子化したアルミ合金を反応させて水素を効率的に発生させることに成功しつつある。遠藤さんが「若い研究者を育てる会」で取り組んだテーマはまさにタイムリーであった。 「アルミの用途開発という点では、1年間勉強させていただいた経験は貴重なものになりました。また一緒に研究したもう1人は、まったく専門の異なる企業から派遣された方でしたが、私にとっては刺激になりました」 遠藤さんの口ぶりには、事情が許せば継続して取り組みたいという意欲もうかがえた。 ちなみに「若い研究者を育てる会」では、年度ごとに研究テーマを決めて、研究を実施する若手研究者を募集。テーマは公設試験研究所の研究員や企業の研究者から提案されたものの中から採択され、毎週1日、公設試験研究所などで実施される。新年度の研究テーマや募集については、別途、機構のホームページなどで案内されるので、それをご参照いただくようお願いしたい。

「試験材のサイズを徐々に大きくしていくと、表面処理の膜厚のムラなどがわかります」(宇野さん) 20ミクロンに満たないコーティングの厚さへのこだわりが、“100年住宅”のパートナーになるのではないかと思えてきた。

|

| Copyright 2005-2013 Toyama New Industry Organization All Rights Reserved. |